Люстра на 3д принтере своими руками

Обновлено: 28.04.2024

Создание люстры на 3d принтере.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Всем доброго время суток.

Делали с супругой ремонт в комнате и под конец ремонта встал вопрос замены люстры, в магазинах выбор вроде есть, но цены на интересные экземпляры от 30к руб., что весьма не дёшево. В общем решил сделать сам, погуглил нашел понравившийся рендер, скопировал.

Печатал оставшимся от прошлого проекта пластиком ABS HP от u3print он обладает особенными диэлектрическими и антивоспламенительными свойствами, что как раз подходит для этой поделки.

Делаем силиконовый светильник с помощью 3D принтера

Печатать пластиком — скучно? Мне — тоже, поэтому сегодня я расскажу свою идею как делать силиконовые изделия на обычном 3Д принтере.

Сейчас я участвую в одном проекте интерьерных вещей — мы экспериментируем с различными технологиями для производства предметов. Почти всё изначально проектируется в 3D, поэтому ключевой технологией является 3д печать.

Но сама по себе 3д печать имеет ограничения. Когда мы печатаем по технологии FDM (обычные 3д принтеры), то, соответственно, оказываемся ограничены в выборе материалов, качестве поверхности, времени печати.

Поэтому давно назревала задача: обойти какое-то из ограничений FDM 3D печати с помощью минимальных усилий.

Суть моей идеи такова: получить изделие из литьевого силикона, но лить его прямо в напечатанную форму!

В чём тут инновационность? А в том, что обычно для этого создается силиконовая форма, а она снимается с мастер-модели. То есть, если лить силикон прямо в напечатанную форму, то мы избавляем себя от затрат на литьё формы, а ведь на форму требуется иногда в несколько раз больше силикона чем на само изделие. Давайте же приступим к реализации.

Реализация идеи литья в напечатанную форму

Забыл сказать — сейчас мы экспериментируем с изготовлением светильников. Поэтому, первым делом надо обдумать каким образом должно функционировать наше изделие и как будет заливаться силикон. В результате учета всех нюансов печати и литья, дизайнер создала вот такую 3Д модель светильника:

Эта модель одновременно является так же моделью для печати формы, вот такой вот трюк. Отчетливо видна полость внутрь которой и будем заливать материал

Объект получился средних размеров — в высоту 23 см и в диаметре 11 см. Давайте уже печатать наконец.

Печатать решили на нашем большом 3д принтере, т.к. у него стояло сопло 1,0 мм — поэтому печать была быстрой, а форма получилась прочной, хоть и толщиной всего в 1 стенку. Материал — ABS. Естественно, печатаем только стенки — никакого заполнения.

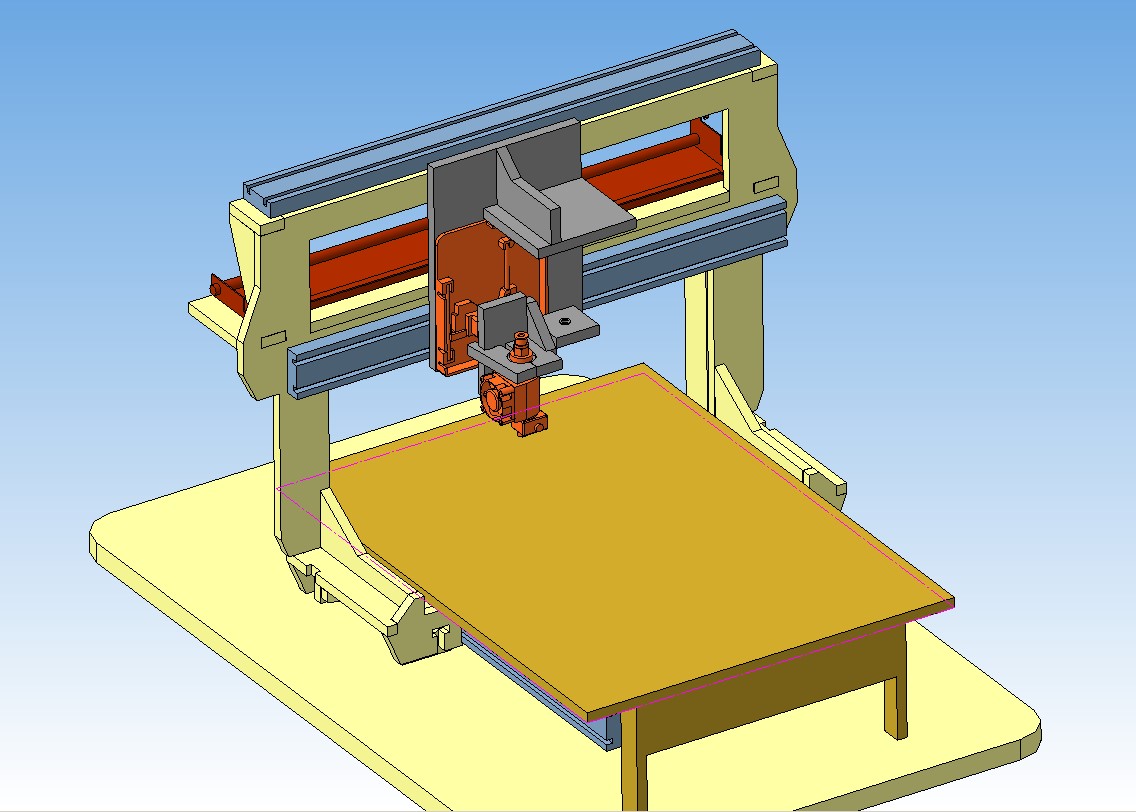

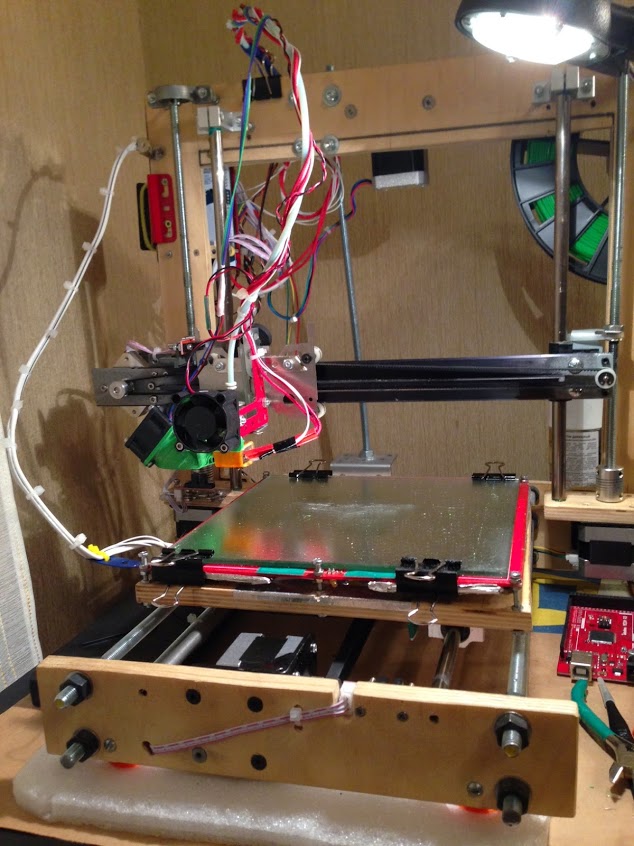

Кстати, вот фото этого Царь-принтера:

Область его печати — 1,2 м х 1,2 м, поэтому печатать такую маленькую штуку конечно немного смешно. Если кому-то будет интересно, то напишу про него статью, он почти доработан и имеет очень интересные фишки.

Итак, форма получена:

Снизу видно насколько толстая ширина линии. Носик вверху специально удлиннен, чтобы была возможность его потом ровно срезать.

Вообщем, получилось шикарно с первого раза. Теперь надо залить внутрь силикон. Не забудьте загерметизировать форму, заклеив все мелкие дырочки, например, термоклеем.

К сожалению, процесса литья не смог снять, т.к. силикон сильно пачкается, а особо медлить было нельзя.

Далее силикон затвердел и через сутки мы сломали форму, достав силиконовое изделие.

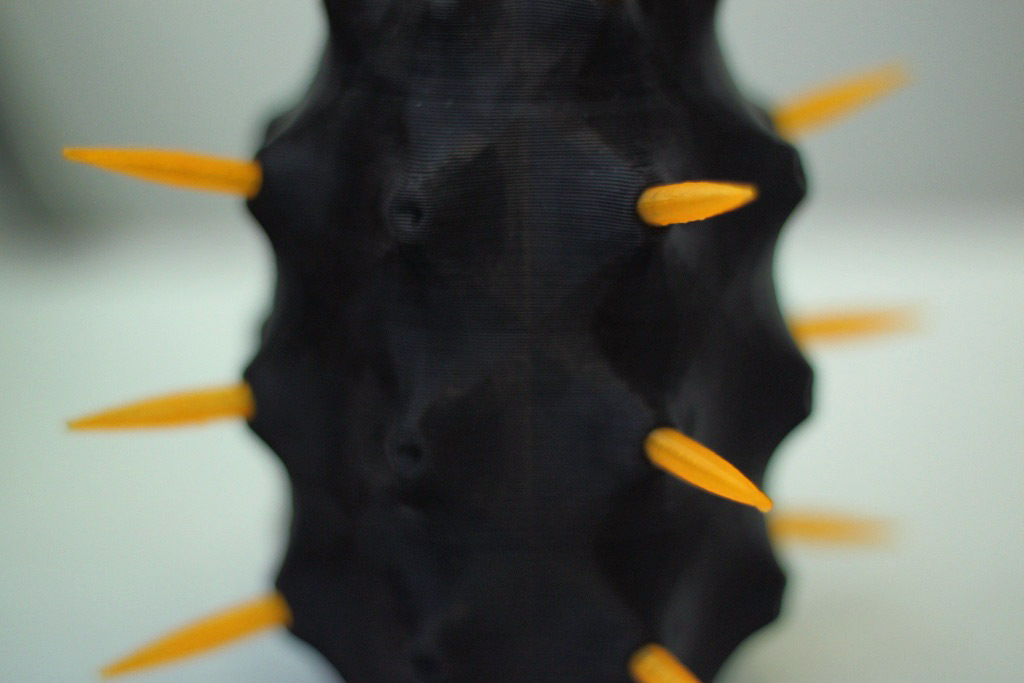

По задумке дизайнера это должен быть светильник с полупрозрачными шипами. Но лить шипы мы не стали и решили просто напечатать. Чтобы вставить шипы проделали в силиконе отверстия.

Далее вставили лампочку и теперь можно оценить как получилось.

Результат

Это получился светильник, например, для бара. По задумке он не одинок и находится в подобном интерьере.

Поверхность полностью повторила фактуру послойной 3Д печати, но, так как слой был толстый — около 0.6 мм, то он различим глазом и интересно переливается. На ощупь очень необычно — он мягкий, а кажется напечатанным из черного пластика.

В итоге дизайнерская задумка была реализована. По затратам времени и денег получилось достаточно экономично, но самое главное что опробован ещё один способ использования 3д печати, а это значит что большей идей сможет реализоваться.

Оффтопик

Насчет печати из пластика — есть у нас и светильник который полностью печатается. Очень долго печатается, весит наверное килограмм. Вот он:

Высота его — около 30 см, так что достаточно большой. Светит хорошо и на стенах рисует интересный узор.

Другие светильники можете посмотреть на сайте проекта.

3D-принтер из фанеры своими руками и его эволюция

Хочу рассказать, как мы собрали 3д-принтер в домашних условиях, так сказать, из говна и палок. Это был школьный проект, который принес определенные плюшки в свое время.

Забегая вперед, покажу, на что оказался способен наш домашний принтер уже после некоторой эволюции. Но обо всем по порядку.

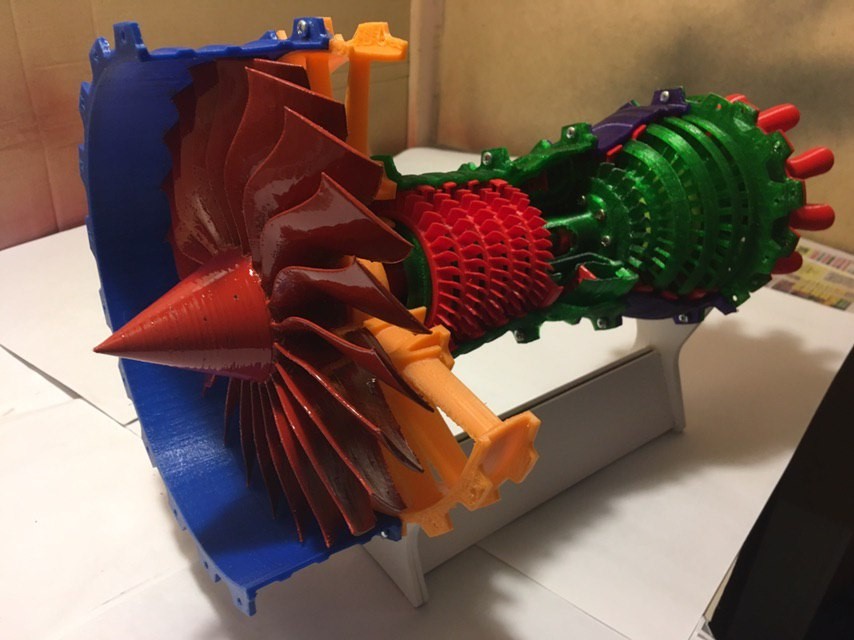

Модель реактивного двигателя на наших 3D-принтерах. Детали печатались и на версии 1, и на версии 2.

Как и зачем мы пришли к идее собрать 3D-принтер дома

Один хороший трудовик в школе обучал детей работе с деревом. В основном, это были разделочные доски и шкатулки. Изюминка изделий – декоративная резьба. Так вот, нашему трудовику удалось увлечь одного смышленого 9-классника моделированием в программе Компас 3D. А тот, в свою очередь, решил сделать благое дело – создать инструмент для печати в школе. Так родилась идея для исследовательской работы.

Перед нами стояла основная задача – создать 3D-принтер максимально дешево. В ход пошли подручные средства и запчасти от старой техники. Списанные принтеры были любезно предоставлены руководителем большой фирмы на безвозмездной основе (все же в наше время без знакомств и блата далеко не уйдешь). Кстати, благотворительность тоже еще не умерла – в процессе работы над проектом нашлись добрые люди, которые очень здорово помогли с нужным материалом, информацией и идеями.

P.S.: Наш проект не является коммерческим. Это чисто исследовательская работа, цель которой - ответить на вопрос: можно ли построить 3D-принтер, используя только простые бытовые инструменты, имеющиеся в наличии: электролобзик, бытовой лазерный принтер и минимум вложений. Принтер использовался как инструмент для дальнейших школьных проектов.

Процесс создания 3D-принтера

Наша работа была разделена на несколько этапов. Конструкция не раз переделывалась с целью улучшения качества печати, исправления ошибок, придания завершенного вида устройству. Этапы работы можно представить так:

Выбор кинематики (механизмы, приводящие в движение печатающую головку в пространстве по трем осям и экструдер, отвечающий за скорость, а также количество вдавливаемого пластика из печатающей головки ).

Выбор необходимой электроники.

Поиск нужных запчастей в недрах старой техники.

Разработка 3D-моделей и чертежей для принтера.

Сборка первой версии и тест (СТЕР-1).

Модернизация и сборка улучшенной версии №2 (СТЕР-2).

В целях экономии для осей Х и Y использовали мебельные направляющие. Размеры: 35х400 мм (ось X), 35х300 мм (ось Y). Они обеспечивают плавный ход кинематики и стоят недорого: около 70-80 р. за пару штук (в зависимости от размера).

Мебельные направляющие 35*300 мм

Для оси Z использована часть разобранного механизма от DVD-привода. Высота печати в связи с этим будет всего 4,5 см, но этого пока достаточно для печати подшипников скольжения из нейлона (будем использовать леску для триммера). В будущем ось Z переделаем на использование таких подшипников и увеличим высоту печати.

Необходимую электронику заказали на Алиэкспресс. Нам потребовались:

плата Ардуино Mega 2560 (плата);

драйверы шаговых двигателей drv8825;

экструдер в сборе e3d V6.

Разобрали списанную технику и добыли нужные двигатели, подшипники, каретки и другие детали.

сбор запчастей для принтера

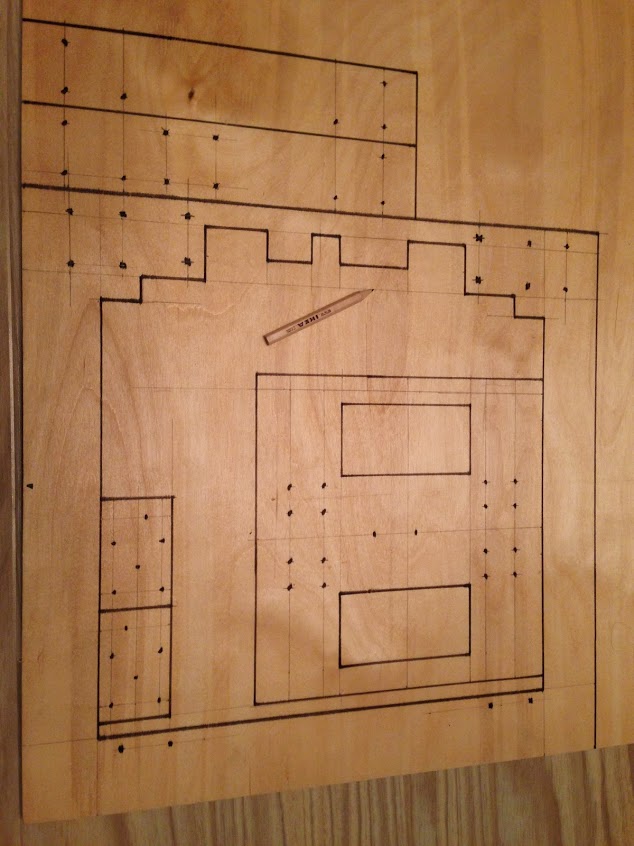

Основные части устройства и стол решили делать из фанеры. Во-первых, есть хороший опыт работы с ней. Во-вторых, обходится недорого. Детали для 3D-принтера моделировали в Компас 3D. Чертежи распечатали на листах, перевели на фанеру, вырезали. Чтобы точнее переносить чертежи, использовали ЛУТ-метод (лазерно-утюжная технология), который применяется, в основном, при травлении плат.

Процесс переноса чертежей на фанеру

Далее был изготовлен временный боуден (устройство для подачи пластикового прутка). Для этого пришлось переделать двигатель по инструкциям в интернете. Также для него взяли латуневую шестеренку и сточили зубцы. Позже деталь была заменена на заводскую.

Собрали электронику. Прошили управляющую программу Marlin в плату, настроили прошивку. Прошивал с помощью Arduino IDE 1.8.7.

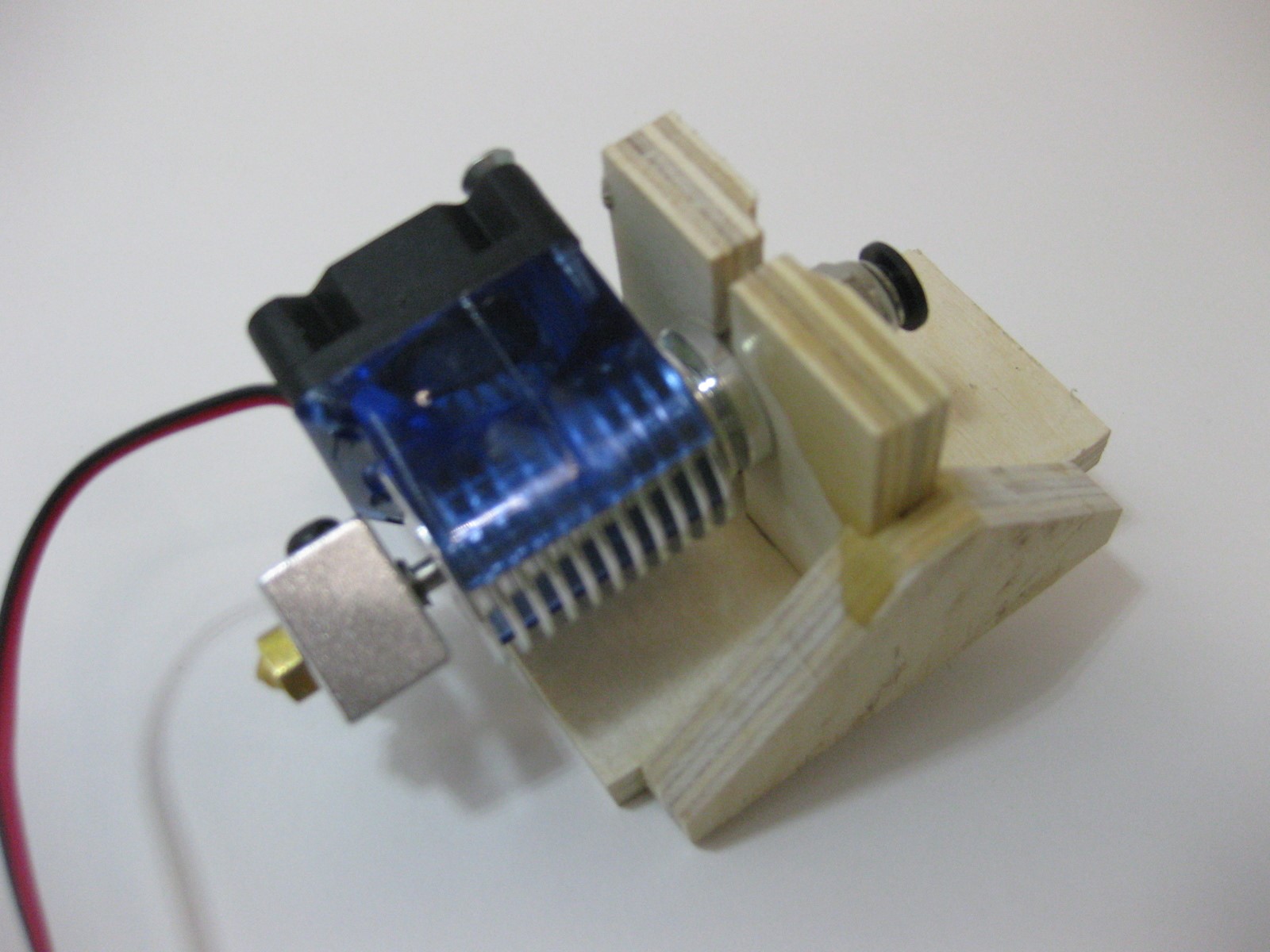

Крепление для экструдера изготовили также из фанеры.

Готовый экструдер в сборе перед покраской

Дополнительная информация:

Кинематика аналогична конструкции, которую применяют в ЧПУ, с неподвижным столом. Переделана из старых струйников HP (X, Y).

Концевики у нас самодельные – из кнопок от старых приводов CD/DVD (для осей X, Y).

Проводка выполнена из двух кабелей: VGA кабель от монитора и витой пары (фирменный патч-корд, новый). Витая пара использовалась для подключения двигателя по оси Х и концевиков по этой же оси.

Для оси Z использовали механические контактные из лазерного принтера. Вначале стояла временная каретка от DVD-привода, потом замоделировали и распечатали пластиком. Высота печати увеличилась с 4 см до 11 см.

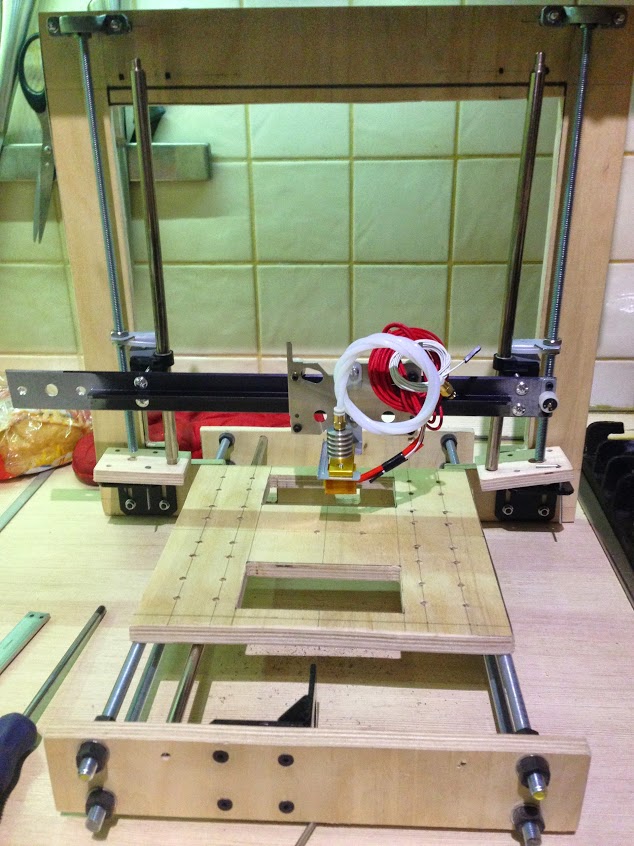

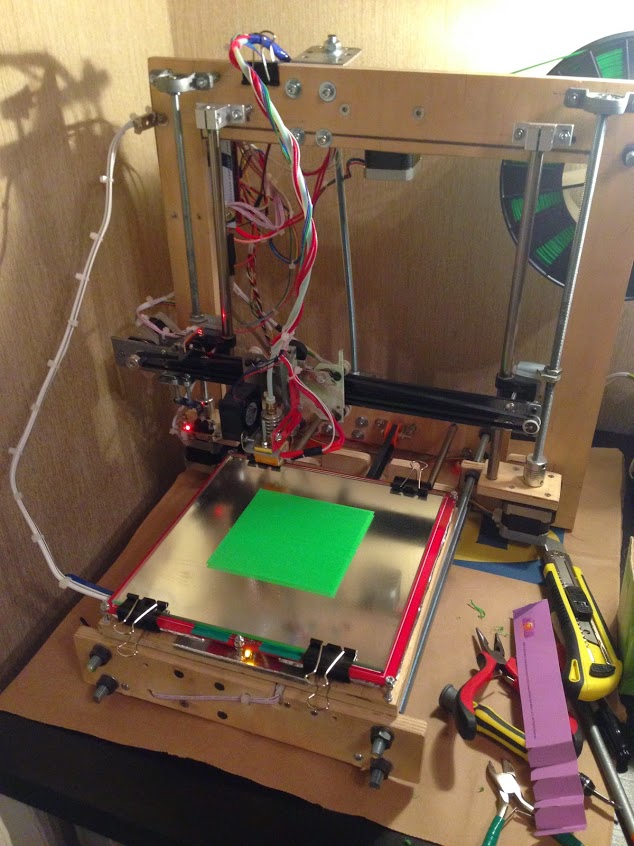

На первоначальных этапах 3D-принтер выжрал бюджет в 4500 руб и выглядел так:

Принтер печатает, но с высотой в 4 см Конечный модернизированный вариант принтера с высотой печати 11 см

Как 3d-принтер запечатал

В промежуточной версии наш принтер заработал с областью печати 15х18х4 см (ширина*длина*высота). Всего 4 см по высоте. Это потому, что мы использовали каретку от DVD-привода для оси Z. В дальнейшем лишнее убрали и добавили небольшую платформу для крепления экструдера.

Ну и, конечно, фото первой распечатанной модели. Это еще было на первой версии боудена, двигатель не справлялся с леской (слишком скользкая, все-таки нейлон). Сейчас уже все нормально.

Печать производилась на холодном стекле, сверху попшикали лаком для волос.

Для пробы также напечатали часть светильника (литофания)

пластик без подсветки черно-белое фото при подсвечивании

Поясню для тех, кто вдруг не знает: литофания – это эффект изображения, который виден при подсвечивании. Достигается за счет разности толщины печати – чем толще участок, тем темнее на просвете. С виду выглядит, как невзрачный кусок пластика с контурами изображения, а при подсвечивании проявляется черно-белая картинка.

Модернизация и исправление недочетов

Все подробности описать в одном посте сложно, поэтому скажу об основных этапах и проблемах, которые возникали. Первая версия принтера СТЕР-1 была модернизирована следующим образом:

1. Боуден был заменен, так как работал некорректно. Заказали на Алиэкспресс стальную шестерню подачи пластика. После этого экструдер заработал нормально.

На данном этапе принтер стабильно печатал подшипники скольжения слоем 0,2 мм.

Параметры: слой 0.2, сопло 0.3 мм, 240 гр, скорость 30, откат отключен. Рыболовная леска 1.5 мм (44 руб за 50 м).

2. В дальнейшем уже распечатали смоделированные детали для новой оси Z. После этого высота печати должна стать 11 см.

3. Потом добавили обдув. Систему деталей печатали на нашем же принтере СТЕР-1.

Часть воздуховода

4. Промучились с кинематикой около недели (возникали проблемы) и добились новых результатов. Тестовая печать:

Гибкий кабель-канал для проводов нашего принтера. Сопло 0.3, слой 0.1, время печати 5 часов.

5. Сделали новый стол, так как было решено переделать систему регулировки.

6. Построили новую ось Z. Распечатали замоделированные детали пластиком PLA. Покрасили, собрали на строительной шпильке, установили. Высота печати на данном этапе была 40 мм.

7. В дальнейшем модернизировали ось Х. Замоделили и распечатали портал оси Х. На этом этапе возникла проблема – были допущены ошибки в расчетах. Пришлось перепечатывать крепление двигателя оси Х из-за смещения ремня.

Все заработало. На этом можно сказать модернизация закончилась.

Эволюция нашего 3D-принтера и рождение СТЕР-2

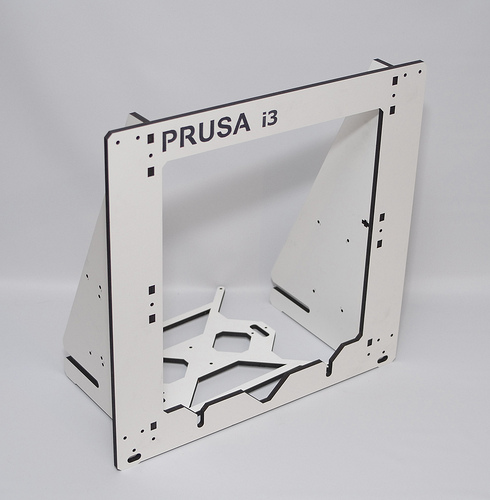

Мы уже было разрабатывали идеи для переделки кинематики с целью улучшения качества печати нашего принтера СТЕР-1, как на голову свалился неожиданный подарок. Я познакомился с директором фирмы по разработке и продаже 3D-принтеров. Вдохновившись нашей работой и благими целями, он подарил нам целых два корпуса ZAV и 700 гр. пластика.

Тут начался новый этап нашего развития, и родился новый усовершенствованный принтер СТЕР-2. Мы разработали новую конструкцию на подшипниках (так дешевле). В ход пошли остатки деталей от той самой старой техники, но необходимые детали уже распечатывались на полноценном 3D-принтере, а не на школьном. Имея за плечами хороший опыт и вложив около 7000 рублей в электронику, рельсы, пустив в ход призовой (об этом позже) и подаренный пластик, всего за 1,5 месяца мы создали СТЕР-2.

Собрали начинку, которая отлично вжилась в подаренный корпус.

Для проекта СТЕР-2 использован синий корпус

Установили нагревательный стол и сделали калибровку потока на принтере. Перекрасили корпус в черный цвет.

На данном этапе был начат новый проект: изготовили модель реактивного двигателя для олимпиады. Так как времени было немного, распечатку деталей разделили аж на 4 принтера, чтобы все успеть. Без дела не стоял даже СТЕР-1 из фанеры.

новый проект для школьной олимпиады

После этого уже доводили до совершенства внешний вид принтера СТЕР-2:

поставили дверцу, а также распечатали и установили ручку;

для дисплея замоделили и распечатали кожух;

сделали купол в 3D-принтере;

распечатали 4 ножки и установили их;

распечатали крепления для концевиков;

распечатали надписи и корзину для инструментов.

Напомню, что первая версия СТЕР-1 выглядела так:

Фото нашего 3D-принтера на школьной городской олимпиаде

В заключение

Много времени уже прошло с момента разработки и создания нашего принтера СТЕР-1. Свою функцию и предназначение он выполняет – на данный момент находится в ведении школьного трудовика и приносит пользу. Печатает он вполне сносно. Например, вот корпус для усилителя, напечатанный на СТЕР-1, который был собран из фанеры и старых запчастей.

Корпус для усилителя с MP-3плеером (стоит у меня дома)

Что нам дал этот проект в конечном итоге?

Наш школьный проект СТЕР-1 был успешно защищен на городской олимпиаде и прошел на республиканский этап.

Мы выиграли в конкурсе на 3dtoday в номинации “Самодельный 3D-принтер” и получили приз в виде 5 катушек пластика, которые нам очень пригодились для дальнейших работ.

На основе полученного опыта мы быстро собрали второй принтер СТЕР-2 с лучшим качеством печати. Корпус и пластик были подарены фирмой, которая оценила и поощрила наш труд.

Мы выполнили еще один школьный проект для олимпиады (модель реактивного двигателя).

Надеюсь, что наш опыт пригодится другим людям. Возможно, для создания собственного принтера или как идея для исследовательской работы в старших классах. Если будут вопросы, задавайте - ответим, уточним, подскажем.

Бюджет на СТЕР-1: в общей сложности до 6000 руб.

Время изготовления: примерно 3 месяца.

Бюджет на СТЕР 2: около 7000 руб.

Время изготовления: примерно 1,5 месяца.

На данный момент было решено СТЕР-2 разобрать и на его основе собрать новый 3D-принтер Uni для домашней печати нашему уже 11-класснику.

Пилю, строгаю, собираю 3d принтер из хлама и палок

Первым шагом я попытался представить, что именно я буду собирать. DS Mechanical вполне подошел, чтобы по быстрому накидать первый эскиз:

Примерный список покупок первоначально выглядел так:

- 3D Printer Controller RAMPS 1.4 + Mega 2560 R3 + 5pcs A4988 For Arduino RepRap + 3 endstops goo.gl/trkdsM $ 40.00

- 12V 24V 3D Printer Heatbed MK2B RepRap PCB Hot Plate Heat Bed For Prusa & Mendel goo.gl/4nS4ry $ 12.00

- (2)8mm Bearing CNC Aluminum Rail Linear Motion Shaft Support Series Slide SK-8 goo.gl/Dzwxtr $ 4.00

- 12v Extruder for 3D Printer goo.gl/rOonr5 $ 60.00

- SC8UU SCS8UU 8mm Linear Motion Ball Bearing Slide Bushing Linear Shaft — 4 pcs goo.gl/T36aYa $ 13.00

- 8x400mm Outer Diameter Shaft Optical Axis Cylinder Linear Rail Series — 1 goo.gl/XlLMtN $ 5.00

- 2 Meters Of GT2 Belt goo.gl/M2q7VH $ 7.00

- GT2 20 tooth Timing Pulley — 2 pcs goo.gl/M2q7VH $ 4.00

- 20T 5mm Bore 6mm GT2 Timing belt Idler Pulley 1 pcs goo.gl/gtNVeE $ 10.00

- 4pcs NEMA 17 1.8° 2.6 kg.cm flat shaft Stepper Motor goo.gl/8KBxcg $ 60.00

- Mounting Bracket for 42mm NEMA17 stepper motor 3 pcs goo.gl/G2eg7A $ 18.00

- 2pcs Coupler 5 x 8 mm for 3D Printer Z Axis NEMA17 Stepper Motor RepRap goo.gl/PJkouI $ 4.00

- 10pcs Spring for 3D Printer Extruder Heated Bed For Ultimaker Makerbot $ 2.00

- 2 Pcs 8mm Zinc Alloy Pillow Block Bore Inner Diameter Metal Ball Bearing goo.gl/tUYyZp $ 6.50

Напечатанные детали не предполагалось использовать совсем, степперы повесить на металлические уголки, вертикальную подачу — на строительных шпильках М8, раму и стол — из 12 мм фанеры, направляющие — 8 мм с подшипниками скольжения SC8UU, зажимать их в кронштейны SK-8 (все ищется на ибее по названиям). Составил предварительный список деталей и начал смотреть на ибее, что можно купить на аукционах подешевле. Пока выбирал где купить подешевле — расчертил лист фанеры:

Выпиливал руками, никакой лазерной резки, только электролобзик, только хардкор!

Пока обрабатывал деревяшки, расковырял на работе старый сканер, пару матричных принтеров, карточный эмбоссер, удалось разжиться одним длинным 8 мм валом, двумя короткими 10 мм, крутой алюминиевой рельсой, по которой ездила на колесиках стальная пластинка с дырками. Оттуда же выломал крепления печатающей головки матричника, в них были бронзовые подшипники скольжения. В результате уже на этапе сборки рамы в проект были внесены небольшие изменения и рама уже отличалась от первой картинки:

Один из валов 8 мм пришлось таки заказывать, так же не оправдалась надежда найти в принтерах подходящие степперы, в матричниках таки попадаются NEMA 17, но с недостаточным моментом и намертво насаженной шестерней, снять которую у меня не вышло. Так как я отказался от 8 мм направляющих по оси х в пользу рельсы от эмбоссера у меня резко сократилось количество необходимых подшипников SC8UU, в конечном варианте хватило трёх. Кстати, говно подшипники, когда одевал на вал — из одного полетели на пол шарики, скользят они тоже плохо, с завода смазки в них нет совсем. Заказал на замену удлинённые LM8LUU, посмотрю, как они себя будут вести. А вообще народ каретки и на подшипниках качения собирает, говорят, что намного лучше получается.

Рама из фанеры получилась не слишком жесткая, поэтому для увеличения точности печати я решил использовать боуденовский экструдер. Чем легче головка — тем меньше раму будет раскачивать при ускорениях, тем выше точность печати. Удалось найти маленький и легкий хот энд, с очень удачным креплением внизу за медную пластину, а не хомутом вверху, как у большинства:

После первых тестов механики поставил на раму сзади еще дополнительную растяжку из лишнего куска шпильки М8, что повысило жесткость рамы. А вообще лучше сразу собирать усиленный вариант рамы, типа вот такого:

Отдельно хочу упомянуть про фанерный горячий стол — никогда так не делайте! Я замучился его ставить ровно, 12 мм фанера легко гнется при затягивании крепления нагревательного элемента, с третьей попытки удалось добиться колебаний рельефа на печатной поверхности в пределах 1 мм по всей площади, но это было нелегко. Лучше возьмите готовый алюминиевый, на ибее в районе 30 долларов, зато сколько нервов сэкономите — не передать словами.

Второй интересный момент — очень пригодились детальки от детского железного конструктора, пока принтер сам еще не может печатать — многое можно собрать из него. Вот, например, ролик ремня по оси Y:

Еще одна возможность сэкономить — блок питания. Экономия, правда, так себе, блок питания для светодиодных лент на 12 вольт 30 ампер на ибее стоит совсем не космические $30. Я же решил опять пойти своим путем и использовал блок питания от сервера HP Proliant мощностью 500W, который на линии 12 вольт отдает те же самые 30 ампер, но при этом довольно ощутимо шумит. Мощности вполне хватает, но лучше я его поменяю на что-нибудь потише.

Электронику решил использовать самую дешевую — RAMPS 1.4 + Mega R3, правда, драйверы взял помощнее — DRV8825. В комплекте к ним шли радиаторы, толку от них как то маловато, грелись так, что руку держать было больно, повесил напротив вентилятор 60 мм диаметром на 0.2 А, теперь почти не греются даже без радиаторов. Кстати, очень удивлен тем, что многие советуют использовать микростеппинг 1/16, у меня даже на 1/8 были пропуски шагов, на 1/4 — все отлично. Экструдер с прямым приводом работает вообще без микростеппинга, шумновато, но зато проблем с подачей нет. Аккуратнее вставляйте драйверы в RAMPS. Вставите кверху ногами или со смещением — ардуина красиво подымит и отправится в помойку, у меня выгорели оба чипа :(((

В итоге после пары месяцев допиливания ножовкой, лобзиком, надфилями, пайки и скручивания принтер выглядел вот так:

Печатаю рафт…

С механикой сразу проблем не возникло, коробочка толщиной 1 слой 0.2 мм напечалась сразу ровно и с правильными размерами, разве что осели верхние слои из-за отсутствия охлаждения. Правда, ролик из конструктора я почти сразу заменил на нормальный подшипник с самолично напечатанным креплением:

Удалось ли мне сэкономить? Да, наверное, процентов 30 от стоимости китайского набора Prusa i3 с пересылкой. Все работает, слоем 0.2 печатаю с хорошим качеством, есть небольшой вобблинг по оси Z, думаю, получится его убрать изменением крепления шпилек, возможно, переходом на шпильки потоньше. По крайней мере, сейчас на принтере можно печатать детали для него же самого, что открывает возможность его дальнейшего улучшения с минимальными затратами. Вот, например, напечатанный на нем же принудительный обдув:

Что бы я сделал по другому, если бы знал заранее, с чем придется столкнутся в процессе сборки? Взял бы готовую алюминиевую раму, она того стоит.

В дальнейших планах добиться печати без вобблинга по Z, а потом, возможно, попробую собрать принтер с кинематикой CoreXY в кубической раме из алюминиевого профиля…

Светодиодный светильник напечатанный на 3D-принтере

В продаже имеется множество различных светильников, различных форм, расцветок и технических характеристик, но что может сравнится с вещью сделанной своими руками.

В этой статье мастер-самодельщик расскажет нам, как можно напечатать светильник на 3D-принтере. Конечно речь идет только о корпусе, все остальные детали нужно приобрести.

Светильник изготавливается в двух вариантах: с диммером и с выключателем

Простой 3D-светильник

В последнее время Алиэкспресс основал моду на 3D светильники. Такой источник света выглядит эффектно и необычно, а его стоимость по карману любому среднестатистическому покупателю. Если сделать 3D светильник своими руками, выйдет и вовсе недорого.

В своем базовом варианте 3D светильник представляет из себя два слоя прозрачного зеркала, расположенных на небольшом расстоянии друг напротив друга, а внутри по периметру находится светодиодная лента. Источники света отражаются от зеркальной поверхности, преломляются и образуется тот эффект бесконечности, который пришелся по душе любителям всего необычного.

Автор предлагает сделать 3D светильник в самом, что ни на есть экономном варианте, используя простые и доступные материалы. Эта инструкция может быть взята за основу, а дополнить ее авторскими решениями не составит труда.

Для того, чтобы сделать 3D светильник своими руками вам понадобится:

Материалы:

- два стекла по размеру;

- автомобильная зеркальная пленка;

- пластиковый профиль или деревянная рейка длиной - равной периметру изделия;

- художественный багет самой простой формы;

- двусторонний скотч;

- клей;

- светодиодная лента с блоком управления и пультом;

- понижающий преобразователь напряжения;

- моющее для стекла или раствор средства для мытья посуды;

- мыло для приклеивания зеркальной пленки.

Инструменты:

- стеклорез и щипцы для нарезки стекла;

- ножовка (циркулярка, торцовочная пила);

- ножницы;

- отвертка;

- кусачки;

- пластиковая банковская карта для приклеивания зеркальной пленки;

- угольник, линейка;

- маркер.

Процесс изготовления

Шаг первый: подготовка стекол

Для изготовления корпуса вам понадобится два стекла. Это может быть как обычное стекло, так и акриловое - небьющееся. Второй вариант предпочтительней ввиду своей безопасности.

Вырезать их можно самостоятельно с помощью стеклореза. Положите стекло на ровную поверхность и нанесите разметку маркером. Для проверки углов воспользуйтесь угольником. Пройдитесь стеклорезом по намеченной линии. Помните, что проходить по сделанному резу повторно не рекомендуется. Уложите стекло на стол таким образом, чтобы линия реза расположилась точно по линии края стола и надавите на выступающую часть. Если надрез сделан качественно, стекло отколется ровно по линии. Используйте стекло толщиной 3 мм и обязательно работайте в плотных перчатках, поскольку порезов не избежать.

Автор использует две рамки с печатными картинами и, соответственно, готовые стекла. Рамки вам также понадобятся.

Шаг второй: приклеивание зеркальной пленки

Обычно при изготовлении зеркал на поверхность стекла наносится черная эмаль, а уже на нее - отражающий слой. Это приводит к тому, что зеркало не пропускает через себя свет. Именно поэтому классическое зеркало не подходит для создания светильника, хотя и может быть использовано для изготовления его задней части.

Вам понадобится прозрачное зеркало. И поскольку купить его крайне сложно, проще сделать самостоятельно. Для этого автор использует зеркальную автомобильную пленку.

Подготовьте поверхность стекла, тщательно вымыв и обезжирив ее любым растворителем (например, уайт-спирит) или медицинским спиртом. Смочите стекло мыльным раствором. Уложите зеркальную пленку, равномерно распределите по плоскости и тщательно пройдитесь пластиковой банковской картой в разных направлениях, выгоняя пузырьки воздуха наружу. Лишнюю пленку обрежьте ножницами. Таким образом подготовьте два стекла.

Шаг третий: изготовление деталей прокладки между стеклами

Два стекла разделены между собой свободным пространством. Чтобы обеспечить его вам понадобится рамка из любого подручного материала. Автор использовал пластиковый профиль. Точно так же можно воспользоваться деревянной рейкой или фанерой.

Отпилите отрезки профиля желаемой длины под углом 45 градусов. Наклейте детали рамки на стекло на двухсторонний скотч. Если ваша рамка изготовлена из фанеры или дерева, используйте эпоксидный клей или жидкие гвозди.

Ширина вашей рамки должна позволить вам поместить внутрь светодиодную ленту.

Шаг четвертый: установка светодиодной ленты

Измерьте внутренний периметр корпуса светильника и отрежьте полосу светодиодной ленты с запасом на крепление на обратной его стороне. Зафиксируйте ее двусторонним скотчем или горячим клеем. Подключите понижающий преобразователь напряжения и блок управления лентой, который позволит вам менять цвет свечения, характер мерцания и пр.

Удалите пыль со стекол и наклейте сверху второе стекло. Оба стекла при этом должны быть обращены зеркальной поверхностью с наклеенной пленкой во внутрь корпуса.

Автор использовал ту самую рамку, что осталась от картины. Прежде она фиксировала бумагу и стекло металлическими полосками, но теперь закрепить ее саму необходимо эпоксидным клеем или все теми же жидкими гвоздями.

Над изготовлением подвеса автор особо не задумывался, поэтому временно подвесил светильник на толстой леске.

25 стильных светильников для 3D печати

В этой подборке мы собрали 25 вариантов оригинального оформления ламп. Главным достоинством изделий является то, что вы можете изготовить их самостоятельно, используя 3D принтер.

№1: Расцветающий бутон

Лампа в виде цветка раскрывается до того, как загорится свет. Но это еще не все! Вращая переключатель, можно менять спектр теплых, успокаивающих цветов.

№2: Почти Эйфелева башня

Это красивый светильник для 3D печати появился под вдохновением от самого известного здания в Париже. Его нужно печатать по частям, поэтому затем понадобится сборка.

№3: Лампа-слезинка

Лампа является примером техники смешанных медиа, которая выглядит совершенно потрясающе. Изделие имеет прочную основу, сверху которой прикрепляют напечатанное кольцо с деревянной облицовкой. Уже к нему подсоединяют распечатанный плафон. Несмотря на обилие материалов, эту лампу не так уж и сложно сделать с помощью 3D принтера.

№4: Причудливый светильник

Минималистский дизайн светильника, который невероятно легко напечатать на 3D принтере.Для него не нужны никакие опоры или много разных материалов, поэтому вам не придется суетиться. Просто распечатайте изделие в том цвете, который вам по душе, и вы сможете обновить освещение в помещении.

№5: Звезда Смерти

Сила пробуждается вместе с этим светильником для 3D печати. Как это может не произойти, если на стене в гостиной появится императорская Звезда Смерти? Лампа легко печатается и собирается.

№6: Лампа Zuzanna

Дизайн светильника напоминает тонкие складки листы бумаги. Его можно использовать как в качестве люстры, так и настольной лампы. Модель была специально разработана для печати на Zortrax M200, из пластика ABS и с объемом сборки 200 x 200 x 185 мм, но вы можете попробовать изготовить лампу на любом эквивалентном 3D-принтере.

№7: Футуристическая лампа

Такой светильник выглядит так, будто он родом из научно-фантастической эпопеи. Это шар из двух половин, с гладким основанием и верхней частью, состоящей из концентрических кругов.

№8: Светильник для лампочек LampiON

Состоит двух отдельных частей, смоделированных из сетки, которая состоит из обычных шестиугольников. Вы можете использовать одну или сразу обе части в одной конструкции, расположив их по своему усмотрению.

№9: Светодиодная лампа

Это прочная и удобная лампа, которая собирается из нескольких частей. Высота изделия составляет 440 мм, поэтому помните, что любое изменение размера деталей при печати повлияет на провода и размещение светодиодов.

№10: Светильник с крестообразным дизайном

Посмотрите, как стильно выглядят пересекающиеся линии на плафоне! Объедините это изделие для 3D печати с переключателем-диммером, и при включении света он выдаст красивую оптическую иллюзию.

№11: Фигурка человечка

Дайте пять этому человечку, и он будет светиться на вашем столе. Эта лампа для 3D печати немного сложнее, по сравнению с другими из этого списка, но она стоит усилий. Модель полая для того, чтобы освободить место для Arduino, сенсорного датчика, светодиодов и проводов.

№12: Тыква

Светильник в виде тыквы - это прибор, который пригодится для Хэллоуина. Напечатайте сразу несколько, подсоедините к зеленым кабелям, и наслаждайтесь оригинальными изделиями, которые послужат идеальным украшением для праздника.

№13: Артишок

Этот светильник вдохновлен уже другим овощем - артишоком. Такая лампа станет приятным дополнением для дома или офиса.

№14: SMF.01

SMF.01 - это элегантная модель напольной лампы, которая собирается из напечатанных деталей, деревянных элементов и светового кабеля. Это оригинальная идея, которая придется по душе тем, кто любит создавать своими руками дизайн квартиры. Название SMF происходит от Self Made Furniture.

№15: Valeria

Это по-настоящему утонченное изделие. Небольшие размеры светильника Valeria позволяют использовать его в качестве настольной лампы. Такое устройство легко распечатать и собрать.

№16: Ночник

Светильник излучает теплое успокаивающее свечение, идеально подходящее для того, чтобы вам не привиделся ни один из ночных кошмаров.

№17: Айсберг

Вы помните причудливую лампу из списка, о которой мы говорили выше? Так вот представьте, что ее углы выросли до пугающего размера, и вы получите дизайн Айсберга.

№18: «Цветок Анна»

Это невероятно красивый подвесной светильник в виде цветка, который равномерно распределяет освещение по всей комнате.

№19: Z-Lamp

Если вы поклонник фильмов 80-х, то для создания стильной тематической атмосферы в квартире вам не хватает именно этой лампы!

№20: Ribone

Создатели светильника вдохновлялись визуальной эстетикойпромышленных объектов и светодиоднымилампами. В итоге получилась стильная вещица, которая украсит ваш дом или офис.

№21: Светильник LUX

Если вы хотите, чтобы ваше жилище «согревал» теплый свет из красивой лампы, распечатайте эту изысканную модель.

№22: Лампа в виде руки

Вы не получите много света из этого устройства, но оно однозначно станет достопримечательностью в вашей квартире. Рукаобхватывает лампочку, шнур питания и переключатель выходят чуть ниже запястья.

№23: Обезьяна и кролик

Эти лампы разработаны так, чтобы они в рабочем состоянии рисовали удивительные тени на стенах.

№24: Геометрический светильник

Это функциональное компактное устройство. Для его сборки не требуется болтов или клея, он может быть изготовлен на любом принтере с рабочейповерхностью 120 x 120 x 120 мм (при использовании PLA не требуется подогреваемая площадка).

№25: Квадратная светодиодная лампа

Это простая светодиодная лампа в стиле ретро футуризм. Изделие оснащено батарейным отсеком, поэтому его можно установить без включенияв розетку. Для сборки не требуются шурупы или клей.

Светильники своими руками на 3D принтере

🔥 НЕРЕАЛЬНЫЙ СВЕТИЛЬНИК СВОИМИ РУКАМИ

В данном видео показан полный и максимально подробный процесс разработки и изготовления устройства, а также обзор его возможностей и функций.

Светильник на адресных светодиодах с кучей эффектов, управлением по Wi-Fi и функцией будильник-рассвет!

Железо

Проект собран на базе микроконтроллера ESP8266 в лице платы NodeMCU или Wemos D1 mini (неважно, какую из этих плат использовать!).

Вместо адресной ленты используется гибкая адресная матрица 16×16, что выходит дешевле ленты (матрица 16×16 стоит 1500р, она состоит из 256 диодов с плотностью 100 штук на метр. Лента такой же плотности стоит 1000р за метр (за 100 светодиодов). Для склейки матрицы размером 16×16 понадобится 2.5 метра ленты, то есть 2500р. А готовая матрица стоит на 1000р дешевле!).

Система управляется со смартфона по Wi-Fi, а также “оффлайн” с кнопки на корпусе (сенсорная кнопка на TTP223).

Для прошивки от AlexGyver используется приложение GyverLamp для Android и GyLamp для iOS

Для прошивки от gunner47 используется приложение Led Lamp (.apk) для Android и Arduino Lamp для iOS

Фишки

14 крутых эффектов

Настройка скорости, яркости и “масштаба” для каждого эффекта

Настройка эффектов со смартфона

Работа системы как в локальной сети, так и в режиме “точки доступа”

Встроенный Wi-Fi менеджер для удобной настройки сети

Система получает точное время из Интернета

Управление кнопкой: смена режима, настройка яркости, вкл/выкл

Режим будильник-рассвет: менеджер будильников на неделю в приложении

Корпус

Корпус выглядит очень презентабельно, несмотря на простоту и доступность материалов

Рассеиватель – матовый плафон из Леруа Мерлен

Остальные элементы корпуса – канализационные трубы, в лучших традициях жанра!

Умное управление освещением голосом через Apple HomeKit позволяет использовать Siri для голосового управления отдельными группами освещения. Ведь иногда куда проще сказать: "выключи свет на кухне", чем открывать приложение/браузер и искать нужную кнопку в общем перечне устройств или иконку в списке. При этом Siri не отправляет вас в приложение освещения, всё происходит в привычном интерфейсе ассистента. HomeKit сразу привлек к себе внимание сотен разработчиков и производителей, которые теперь выпускают устройства для системы "Дом" от Apple.

C помощью Siri умным светодиодным освещением можно управлять во всём доме и в гараже, создавать сценарии, настраивать цвет ламп и так далее. Светильники имеют смарт подключение с Apple, что предоставляет возможность дистанционного управления освещением в квартире. Помимо стандартных функций включения и выключения, лампы, можно регулировать по насыщенности и даже цвету освещения.

Особо привлекательным, это смарт освещение для "умного дома", делает интуитивная настройка оттенков света в течении дня. Светодиодные лампы, светильники, светодиодная лента с поддержкой HomeKit, дают пользователям возможность автоматизировать освещение по естественным суточным ритмам человека. В утренние часы, освещение имеет более яркий голубой тон, способствуя производству мелатонина. Вечером, желтоватое освещение станет напоминать свет свечей и костров. Подробнее: Влияние света на человека • воздействие светодиодного освещения на организм, биоритм человека

Умная система освещения HomeKit, обеспечивает простое и безопасное интегрированное управление освещением и позволяет:

создавать индивидуальные настройки для управления отдельными устройствами или их группами; настраивать взаимодействие освещения и других интегрированных в системе устройств; безопасно управлять своими устройствами при помощи аутентификации и шифрования через iPhone, IPAD, IPod Touch или HomeKit поддержкой для других устройств. Насколько сложные продукты, но насколько легко с ними разобраться, настроить и работать! Умное освещение в доме и его создание:

Читайте также: