Электрическая схема вакуумной печи

Обновлено: 15.05.2024

Конструкция печей вакуумно-дугового переплава

Вакуумно-дуговой переплав (ВДП) является одним из основных процессов промышленной спецметаллургии, он позволяет получать высококачественные металлы (сталь, различные сплавы, титан, цирконий, ниобий, молибден, тантал, вольфрам, ванадий, бериллий и др.) для специальных отраслей техники. Высокое качество металлов достигается в результате протекания плавки в вакууме, при которой из металла удаляются растворенные в нем газы и твердые неметаллические включения, испаряются примеси цветных металлов. Кроме того, в результате затвердевания в водоохлаждаемом кристаллизаторе получают плотный (без пор) слиток, с малойпо высоте усадочной раковиной и с однородной кристаллической структурой и малой ликвацией (при переплаве сталей и сплавов).

В качестве исходного материала используют различные продукты металлургического передела. Например, исходным материалом при плавке титана и циркония служит губка. В результате обжатия ее на мощных прессах или частичного сплавления получают расходуемые электроды. При плавке ниобия, молибдена, тантала и некоторых других металлов исходным материалом являются штабики размером от 10x10x600мм до 25x25x800мм, полученные методом порошковой металлургии. Электроды из штабиков изготовляют сваркой их в пакеты. При переплаве сталей применяют литые, кованые и прокатанные заготовки (штанги).

Отечественные заводы электротермического оборудования освоили серию печей ВДП. Эта серия включает печи типов: ДСВ — для плавки стали; ДТВ — для плавки титана; ДДВ — для плавки молибдена и других тугоплавких металлов; ДНВ — для плавки ниобия.

Условные обозначения для этих типов печей, например типа ДТВ-14-Г26, означают: Д — дуговая, Т — для плавки титана, В — вакуумная, 14 — диаметр кристаллизатора 1400 мм, Г — с глухим кристаллизатором, 26 — максимальная масса слитка 26 т; ДДВ-2,5В-0,6: Д — дуговая, Д — для плавки тугоплавких металлов, В —вакуумная, 2,5 — диаметр кристаллизатора 250 мм, В — вытягивание слитка, 0,6 —максимальная масса слитка 0,6 т. Техническая характеристика некоторых печей ВДП приведена ниже:

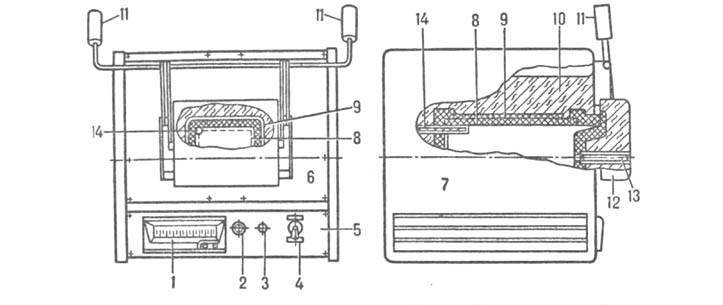

Основными элементами печей ВДП (рисунок 1) являются герметичная вакуумная рабочая камера, присоединяемый к ней снизу водоохлаждаемый кристаллизатор, система электропитания и система вакуумных насосов (на рисунке не показаны), обеспечивающих вакуум в камере и в кристаллизаторе в течение процесса переплава.

Сверху в вакуумную камеру через вакуумное сальниковое уплотнение 11 введен подвижный шток (электрододержатель) 8, на котором крепится электрод 5 из переплавляемого металла.

Суть процесса заключается в том, что под воздействием высоких температур электрической дуги, возникающей под нижним концом электрода, металл электрода в этом месте расплавляется и каплями падает в находящуюся под дугой жидкую ванну, которая под воздействием охлаждения кристаллизатора непрерывно снизу затвердевает, образуя слиток. По мере плавления электрода его опускают вниз, а высота затвердевшего слитка увеличивается.

Рисунок 1 – Печи ВДП 1 — водоохлаждаемый поддон; 2 — кристаллизатор; 3 — соленоид; 4 — слиток; 5 — расходуемый электрод; 6 —вакуумная рабочая камера; 7 — смотровое окно; 8 — шток электрода; 9 — токоподвод; 10 — патрубок к вакуумной системе; 11 — вакуумное уплотнение; 12 — камера слитка; 13 — шток слитка

Наиболее распространены печи с расходуемым электродом и среди них печи с глухим кристаллизатором (рисунок 1, а) и с вытягиванием слитка (рисунок 1, б). Чаще используют печи первого вида, а печи с вытягиванием слитка применяются в основном для плавки тугоплавких металлов, качество которых сильно зависит от величины давления выделяющихся в процессе плавки газов. Для улучшения отсоса газов уровень расплава поддерживается постоянно в верхней части кристаллизатора. В этих печах вытягиваемый слиток поступает в камеру охлаждения.

Реже применяются печи с нерасходуемым электродом (угольным), так как переплавляемый металл загрязняется материалом электрода.

Применяются также гарниссажные печи, где металл расплавляют в тигле и затем сливают в форму, что позволяет получать отливки сложной конфигурации.

Часто кристаллизатор оборудован расположенным снаружи соленоидом 3 (рисунок 1), создающим аксиальное магнитное поле для стабилизации горения дуги и предупреждения ее

переброса на стенки кристаллизатора.

На рисунки 2 показана схема типовой печи ВДП для выплавки титановых слитков.

Рисунок 2 – Типовая печь ВДП для выплавки титановых слитков

Печь установлена в защитной камере 23. Рабочая (вакуумная) камера 7 водоохлаждаемая, она жестко закреплена в каркасе защитной камеры 23 и присоединена к вакуумной системе трубопроводом 19. Кристаллизатор 10 снабжен соленоидом 11. Электрододержатель 3 введен в камеру 7 через вакуумное сальниковое уплотнение 6 ; он является водоохлаждаемым и состоит из двух соосных труб — наружной силовой из стали и медной внутренней, по которой подводят ток и охлаждающую воду. К верху электрододержателя подсоединен гибкий токоподвод 4.

Перед цачалом плавки закрытый поддоном 13 кристаллизатор с помещенным в него расходуемым электродом с помощью тележки 12 и гидроцилиндра 15 подают под рабочую камеру 7. Электрод 9 соединяют с электрододержателем посредством зажима 8, поднимают вверх и затем, включая подъемный стол поднимают кристаллизатор, прижимая его верхним фланцем к фланцу камеры 7, между которыми помещено вакуумное уплотнение.

Разводку ванны, как правило, ведут при ручном управлении двигателем механизма перемещения электрода, а затем переключают на автоматическое управление.

Для повышения быстродействия системы управления механизм перемещения электрода снабжен противовесом 22. Наблюдение за процессом проводят с электропульта 20 через перископ 21 и окно 5.

После выплавки слитка стол 18 опускается вместе с кристаллизатором и слитком. Кристаллизатор опирается своими упорами на тележку 12, выкатывается за пределы печи и посредством крана транспортируется на специальный стенд для извлечения слитка. На этом стенде также установлено устройство для чистки внутренней поверхности кристаллизатора. В ряде случаев разборка и сборка кристаллизатора осуществляется на столе 17, при этом открывают площадку Ц с помощью гидроцилиндра 16.

К числу основных механизмов печей относятся механизмы подачи электрода и вытягивания слитка. В небольших печах для подачи электрода применяют винтовые механизмы с электромеханическим приводом, а в крупных — механизмы с цепной подвеской и аналогичным приводом.

Скоротечность процессов в дуговом промежутке, малая длина дуги (20-50 мм) и, в то же время, небольшая скорость подачи электрода при сплавлении вызывают необходимость изменять скорость механизма: для нормального режима — миллиметры в минуту, а в момент ликвидации короткого замыкания — метры в минуту.

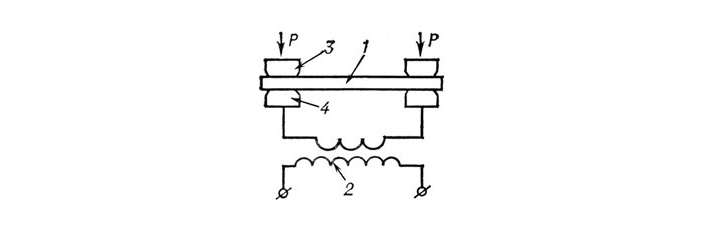

Наиболее распространенным приводом механизмов подачи является электрический привод с дифференциальным редуктором. Для реализации рабочей скорости служит двигатель постоянного тока 1, для маршевой — двигатель переменного тока 2. (Подробнее такой привод показан на рисунки 3).

Рисунок 3 – Механизмы перемещения расходуемых электродов печей ВДП

Требования к механизмам вытягивания слитков аналогичны; они также должны иметь две скорости: рабочую с диапазоном регулирования 2-20 мм/мин и маршевую — в пределах 1,5-3 м/мин. Чаще применяют механизмы с винтовой и реже с гидравлической передачами.

Конструкции и расчет печей электронно-лучевого переплава (ЭЛП)

Для получения особо чистых металлов и сплавов применяют метод электронно-лучевого переплава (ЭЛП). Этот метод сочетает в себе возможность плавки металла в глубоком вакууме (1,3·10 -2 Па) с нагревом до высокой температуры. Электронно-лучевой переплав эффективнее, чем ВДГ1, так как имеет независимый источник нагрева, что позволяет в широких пределах регулировать температуру расплава.

Принцип метода состоит в том, что пучок электронов, бомбардирует шихту или металлическую заготовку, которые расплавляются в водоохлаждаемом кристаллизаторе. Пучок электронов создают электронно-лучевые нагреватели (электронные пушки).

Печи предназначены для плавки и рафинирования черных, цветных и редких металлов и сплавов на их основе, включая ниобий, тантал, молибден, вольфрам и химически устойчивые в вакууме тугоплавкие соединения.

Распространение получили печи с радиальными и аксиальными пушками (рисунок 4).

Рисунок 4 – Печи ЭЛП 1 — рабочая камера; 2 — пушка; 3 — кристаллизатор; 4 — слиток; 5 — поддон; 6 — шток затравки; 7 — патрубок вакуумной системы; 8 — заготовка; 9 — шток заготовки; 10 — ролики; 11 — промежуточная емкость; 12 — вакуумное уплотнение

В печах, снабженных радиальными пушками (рисунок 4, а), сплавляемая заготовка подается сверху, что является недостатком печей, так как их высотные габариты вдвое больше, чем печей с горизонтальной подачей и аксиальными пушками (рисунок 4,б). В последние годы применяют печи с промежуточной емкостью(рисунок 4, в). Благодаря увеличению поверхности расплава ускоряется процесс рафинирования, за счет чего возрастает производительность печей. Наряду с переплавом металла в таких печах можно переплавлять кусковую шихту, загружая ее в емкость 11.

В нашей стране широко применяют печи У-270М конструкции Института электросварки им. Е.О. Патона (рисунок 5). Печь оборудована радиальными пушками 11 (4-10 шт.) и откачивающим дифференциальным устройством. К печи через патрубки подсоединены вакуумные агрегаты 2 и 4- Камера печи 13 охлаждаются водой, для чего на ее поверхности наварены змеевики 18 из стальных труб, разрезанных вдоль оси. На камере с двух сторон установлены смотровые гляделки 12. Загрузка электрода 10 и выгрузка слитка 15 осуществляются через люк камеры манипулятором 16, расположенным на рабочей площадке 1. Вода к кристаллизатору 14 подается через ось 3.

Рисунок 5 – Электронно-лучевая печь

Механизмы вытягивания слитка 19 и опускания электродов 6, однотипны. Они имеют винтовую передачу и электромеханические приводы с двухскоростными редукторами 5 и 21. Для вытягивания, например, слитка вниз, электродвигатель (на рисунке не показан) через двухскоростной редуктор 21 и зубчатую коническую передачу 22 вращает винт 19 а, что вызывает вертикальное перемещение каретки 20 с гайкой и, тем самым, штока 17 и слитка.

На подвижной траверсе механизма подачи электрода установлен механизм его вращения 7. Охлаждающая вода подается к штоку 9 через специальное уплотнение 8. Водой охлаждаются также шток 17 и поддон слитка. Штоки введены в камеру через специальные вакуумные уплотнения, изготовленные из фторопласта и вакуумной резины. Печи серии У-270 предназначены для выплавки слитков небольшой массы (до 200 кг).

Отличительной особенностью крупных промышленных печей ЭЛП является расположение механизма вытягивания слитка на выкатной тележке или поворотной колонне, что позволяет достичь полной механизации разгрузки слитка и загрузки новой заготовки. Кристаллизатор в этих печах размещен снаружи и стыкуется с камерой печи через вакуумное уплотнение. Слиток в процессе плавки извлекается в водоохлаждаемую камеру механизма вытягивания.

Исполнительные механизмы печей ЭЛП незначительно отличаются от механизмов печей ВДГ1, в особенности механизмы вытягивания слитка. В малых печах применяют в основном винтовые механизмы, а в крупных — гидравлические. Винтовые механизмы выполняют двухвинтовыми или же одновинтовыми с консольным приложением усилия к штоку (через каретку 20 к штоку 17) или соосным расположением винтовых пар. При соосном расположении винт размещен внутри полого штока слитка. Механизмы должны обеспечивать две скорости: рабочую, регулируемуюв пределах 0,002-0,020 м/мин, и маршевую — свыше 1,0 м/мин.

В механизмах подачи заготовки печей ЭЛГ1 применение гибких передач (канатов, цепей) затруднено необходимостью вращения заготовки для равномерного оплавления конца. Поэтому в печах с вертикальной подачей заготовки применяют преимущественно винтовые механизмы (одновинтовые консольные и двувинтовые), а в печах с горизонтальной подачей — винтовые и гидравлические.

Особенность конструкций кристаллизаторов печей ЭЛГ1 состоит в том, что они предназначены для процесса с вытягиванием слитка, поэтому их изготовляют короткими и сквозными. Поскольку максимальная тепловая нагрузка падает на узкий поясок контакта жидкого металла с гильзой в верхней части кристаллизатора, требуется более интенсивное охлаждение рабочей гильзы. Для этого между кожухом и гильзой вставляют обойму с винтовой канавкой, по которой направленно со скоростью 5 м/с циркулирует вода.

Вакуумные печи — разновидности, принцип работы и сферы применения

В этой статье мы поговорим о понятии вакуумной печи, о том, каких разновидностей они встречаются, где применяются и обратив внимание на некоторые моменты, которые являются ключевыми факторами при выборе печи.

Что такое вакуумная печь?

Вакуумная печь используется для термической обработке различных материалов, устройство имеет герметичное строение, что позволяет проводить обработку в условиях вакуума. Данный вид обработки является принципиально важным для некоторых производственных процессах, так как практически полностью пропадает риск какого-то изменения в размерах или деформации обрабатываемого объекта, поверхность которой будет чистой и блестящей без каких-либо последующих манипуляций.

вакуумная печь вакуумная печьТакая обработка положительно сказывается и на качествах твердости материала. Вакуумная печь позволяет совершить максимально безопасную (для объекта) обработку, результаты которой можно предвидеть заранее.

Принцип работы вакуумной печи

Принцип работы достаточно прост, в камеру помещается объект, который требуется обработать. Как правило, в печи работает сразу несколько вакуумных насосов, которые создают требуемый уровень вакуума, при этом температура в камере поднимается до заданных параметров, которые требуются для плавки или обработки помещенного в нее изделия.

После совершения термообработки, насосы сбрасывают вакуум и печь уже готова к работе с следующим объектом.

Разновидности вакуумных печей

- Стандартная вакуумная печь

Вакуумные печи, как правило, применяют для обработки дорогостоящих материалов и изделий, где требуется особенное качество. Активно такие печи применяют в авиационной промышленности, в машиностроении, медицине, электронной и химической промышленностях и многих других.

конструкция вакуумной печи конструкция вакуумной печиОсновной частью любой вакуумной печи является непосредственно камера, в которой и будет проходить термообработка. К этой камере подключена целая система вакуумных насосов. Насосы создают и поддерживают необходимый уровень вакуума. Печи могут быть камерными, в них все элементы изоляции и нагрева находятся внутри камеры, и ретортными, здесь все элементы расположены снаружи. Камерные варианты печи распространены намного сильнее.

Дуговые печи используются атомной и космической сфере и служат для обработки материалов с особыми свойствами, где важна особая точность и достижение высочайшей плотности изделий, также активно распространены в научной среде.

схема дуговой вакуумной печи схема дуговой вакуумной печиТакие печи позволяют достигать еще больших температур и давления в камерах чем классические вакуумные печи. Это все позволяет выплавлять однородные и очень плотные слитки.

В таких печать высокие температуры, которые пригодны для плавки, создаются за счет мощных индукционных токов, которые производятся мощными индукторами. Температура камеры, созданная таким образом, достаточно высока даже для работы с тугоплавкими металлами.

Преимущество индукционных печей в высокой производительности, сравнительной простоте обслуживания и их достаточной компактности и мобильности, при необходимости печь может перемещаться между помещениями. Печь хорошо подойдет для создания сплавов и термообработки различных материалов в различных режимах.

индукционная вакуумная печь индукционная вакуумная печьИндукционные печи могут переплавлять сразу несколько изделий, которые будут помещены внутрь камеры. Это отлично подходит для работы с ломом или переплавке бракованных изделий. Индукционные печи, за один цикл работы, могут обработать до 200 килограмм цветных металлов и до 100 килограмм черных металлов . Длительность цикла работы индукционной печи около одного часа. Прочность полученных материалов будет минимум на тридцать процентов выше, если бы обработка проходила в обычной печи (промышленной).

- Термическая вакуумная печь

Такие печи позволяют совершать огромное количество действий с различными материалами. Главным плюсом обработки изделий термической вакуумной печи является отсутствие следов окисления и коррозии на поверхности материалов. Более того, такая обработка способствуют препятствию возникновения коррозии в будущем, а износостойкость изделия будет значительно улучшена.

термическая вакуумная печь термическая вакуумная печьВ продаже присутствует множество вариаций исполнения таких печей. Они могут отличаться и размерами, характеристиками, могут быть выполнены вертикально, а могут горизонтально. Можно без особых проблем подобрать печь в самом оптимальном исполнении и ценовой категории под конкретные задачи.

Такие печи могут быть как средних, так и высоких температурных режимов. Данный вид печи позволяет совершать обработку не только в условиях вакуума, но и в водородной среде. Устройство имеет отличное от большинства печей строение корпуса, особенное внимание уделяется его взрыво-защитным свойствам и особым принципам тепло-изоляции.

водородная вакуумная печь водородная вакуумная печьТакие печи являются очень надежными и достаточно экономичными за счет того, что высокие температуры достигаются за счет токов высокой величины, но малой величины.

- Трубчатая вакуумная печь

Нагревательными элементами здесь выступают кварцевые трубы, в которые и помещают изделие, которое и будет обрабатываться. Печь представляет собой длинную конструкцию (трубу).

трубчатая вакуумная печь трубчатая вакуумная печьДлинна такой печи может превышать десять метров, а иногда и несколько десятков метров. В работе таких печей могут применяться различные инертные газы для создания особых защитных свойств.

Сферы и области применения

Печи могут выполнять многие функции, вот основные из них:

- Вакуумные печи для отжига

Отжиг - термообработка по принципу нагрева и далее плавного остывания изделия. Этот процесс используется для снятия внутреннего напряжения изделий из различных материалов. Может применяться для изделий из металла, стекла или керамики. Активно такие печи применяются в промышленности для обработки цветных материалов после из закаливания.

Отжиг может быть полным и неполным, в случае полного отжига печь нагревает материал до максимально температуры. За счет повышения и медленного снижения температуры, происходит деформация кристаллической с последующим ее восстановлением.

- Вакуумные печи для пайки алюминия

Особо-прочный вид спайки материалов. В условиях вакуума и высокой температуры происходит спайка двух материалов. Такие соединения не подвержены окислению, а структура соединения будет однородной и прочной, не пористой и без микротрещин. Последующая обработка изделия, для увеличения прочности соединения, может проводиться в этой же печи.

- Вакуумные печи для цементации и нитроцементации

Такой вид обработки характерен созданием у материала прочного и твердого наружного слоя и эластичной внутренней структуры. Такие материалы применяются в местах, где предполагается особая подвижность деталей, например в трансмиссиях. Такие особенные свойства достигаются за счет того, что процесс цементации в безвоздушном пространстве способствует превращению аустенита в мартенсит.

Такие печи обладают высокой надежностью и работоспособностью. Они позволяют точно контролировать параметры цементации и повторять точно такие же параметры несколько раз. Эти печи являются достаточно экономичными, так как процесс проходит сравнительно быстро.

- Вакуумные печи для проведения закалки в атмосфере нейтрального газа

В процессе работы печи могут быть задействованы различные жидкости и газы. Процесс закалки положительно сказывается на прочности изделий и широко применяется во многих сферах. Обработка изделий в таких печах эффективна тем, что материалы не подвержены воздействию окружающей среды на протяжении всего процесса обработки. А газ будет запускаться в безвоздушную камеру и циркулировать под давлением.

- Вакуумные печи для отпуска (ретортные)

Такие печи, как правило, не используются для каких-либо других функций, они предназначены только для отпуска, так как не создают вакуум высокого уровня и не работают на высоких температурах. Чаще всего, максимальная температура не превышает восемьсот градусов. Но такие печи стоят значительно дешевле большинства из их разновидностей.

☝️Совет: Как правильно выбрать вакуумную печь?

Для начала стоит четко представить все предполагаемые нагрузки и задачи, которые лягут на вакуумную печь. Уже после полного планирования будущего процесса эксплуатации, можно понять, самое главное, оптимальный тип печи, какие габариты, и характеристики мощности. Стоит обратить внимание на то, что многие компании предлагают полный цикл, то есть изготовление и установку печи, это является одним из самых удобных вариантов работы, который позволит избежать множество ненужных хлопот и возможных трудностей. В таком случае фирма-изготовитель дает гарантию не только на печь, но и на процесс ее монтажа.

Печь можно купить как у посредников, так и напрямую у изготовителя, очевидно, что второй вариант более интересен, как минимум, меньшей стоимостью. Не стоит торопиться с выбором производителя, на данный момент, компаний, которые занимаются продажей печей достаточно много, стоит потратить время на изучение конкурентных предложений и сравнение цен, для из расчета существуют специальные онлайн-калькуляторы.

Разница в ценах и экономия могут быть существенными. И, самое главное, стоит не полениться и тщательно изучить отзывы обо всех из рассматриваемых производителях. Я рекомендую надежного и проверенного поставщика печей - "Вакуум Маркет". Они одни из первых на российском рынке предлагают своим клиентам самые нестандартные решение.

Основные производители вакуумных печей

Среди достаточно большого количества изготовителей можно выделить несколько лидирующих компаний. Это основано на их опыте и длительности деятельности, а так же на отзыва реальных клиентов:

Электрическая схема вакуумной печи

Схема электрическая принципиальная СНЗМ3.00 Э3 предназначена для управления системой вакуумной откачки и подачи защитного газа в рабочую камеру электропечи СНВЭ-3.3.3/5, а также управления работой электронагревателей в ручном и автоматическом режимах работы электропечи.

Конструктивно схема подразделяется на пульт управления СНЗМ3.867.001 и блок технологический, соединённых между собой системой кабелей через шкаф распределительный СНЗМ3.622.001, который установлен на блоке технологическом.

Пульт управления СНЗМ3.867.001 предназначен для управления системой вакуумной откачки и подачи защитного газа в рабочую камеру электропечи, управления работой электронагревателей в ручном и автоматическом режимах работы электропечи, а также визуального контроля температуры в рабочих зонах печи, контроля силы тока и напряжения на нагревателях, контроля протока воды в системе охлаждения. В пульте управления предусмотрена система блокировок и сигнализации, обеспечивающих безопасную работу печи.

Напряжение на печь подаётся при включении автоматического выключателя QF1 СЕТЬ, расположенного на лицевой панели пульта управления (см. приложения Э1-Э4). При этом на лицевой панели пульта загорятся сигнальные табло HL1 ФАЗА А жёлтого цвета, HL2 ФАЗА В зелёного цвета, HL3 ФАЗА С красного цвета, HL11 РУЧНОЙ зелёного цвета, сигнальные лампы кнопок управления красного цвета, а также загорятся цифровые табло электронных приборов.

Схемой электрической предусмотрены два режима работы печи: РУЧНОЙ и АВТОМАТ.

В режиме РУЧНОЙ управление элементами печи производится кнопками с лицевой панели пульта управления.

Включение и отключение электродвигателя М1 форвакуумного насоса производится соответственно кнопками SВ5 НАСОС ВКЛ. и SВ4 НАСОС ОТКЛ. с лицевой панели пульта. При этом одновременно происходит закрывание напускного клапана VM1 (3МКН-II). При включенном насосе горит сигнальная лампа кнопки SВ5 НАСОС ВКЛ. зелёного цвета, при отключенном насосе горит сигнальная лампа кнопки SВ4 НАСОС ОТКЛ. красного цвета. Силовые цепи электродвигателя насоса защищены от коротких замыканий и перегрузок автоматическим выключателем QF5 и реле электротепловым токовым КК1, установленными на панели внутри пульта управления.

Открывание и закрывание вакуумного клапана VM2 (КВУМ-25) производится соответственно кнопками SВ7 КВУМ ОТКР. и SВ6 КВУМ ЗАКР. с лицевой панели пульта управления. Блок питания клапана VM2.1 (БП-1) установлен на боковой стенке внутри пульта управления. После открывания клапана VM2 загорится сигнальная лампа кнопки SВ7 КВУМ ОТКР. зелёного цвета, при закрытом клапане горит сигнальная лампа кнопки SВ6 КВУМ ЗАКР. красного цвета. Управление клапаном VM2 кнопками SВ7,SВ6 возможно только при включенном форвакуумном насосе и при переводе тумблера, расположенного на лицевой панели блока питания клапана VM2.1 (БП-1) в положение дистанционного управления. Схемой электрической предусмотрены блокировки на открывание клапана VM2 при открытых клапанах VM3 БАЙПАС, VM4 ВХОД ГАЗА и VM5 ВЫХОД ГАЗА.

Открывание и закрывание вакуумного клапана VM3 БАЙПАС производится соответственно кнопками SВ9 БАЙПАС ОТКР. и SВ8 БАЙПАС ЗАКР. с лицевой панели пульта управления. После открывания клапана VM3 загорится сигнальная лампа кнопки SВ9 БАЙПАС ОТКР. зелёного цвета, при закрытом клапане горит сигнальная лампа кнопки SВ8 БАЙПАС ЗАКР. красного цвета. Схемой электрической предусмотрены блокировки на открывание клапана VM3 при открытом клапане VM2 и при превышении давления газа в рабочей камере печи уставки, заданной на электронном реле давления DP (OUT 2).

Открывание и закрывание вакуумного клапана VM4 ВХОД ГАЗА производится соответственно кнопками SВ11 ВХОД ГАЗА ОТКР. и SВ10 ВХОД ГАЗА ЗАКР. с лицевой панели пульта управления. После открывания клапана VM4 загорится сигнальная лампа кнопки SВ11 ВХОД ГАЗА ОТКР. зелёного цвета, при закрытом клапане горит сигнальная лампа кнопки SВ10 ВХОД ГАЗА ЗАКР. красного цвета. Схемой электрической предусмотрены блокировки на открывание клапана VM4 при открытом клапане VM2 и при превышении давления газа в рабочей камере печи уставки, заданной на электронном реле давления DP (OUT 2).

Закрывание и открывание вакуумного клапана VM5 ВЫХОД ГАЗА (клапан нормально открытый) производится соответственно кнопками SВ13 ВЫХОД ГАЗА ЗАКР. и SВ12 ВЫХОД ГАЗА ОТКР. с лицевой панели пульта управления. После открывания клапана VM5 загорится сигнальная лампа кнопки SВ12 ВЫХОД ГАЗА ОТКР. зелёного цвета, при закрытом клапане горит сигнальная лампа кнопки SВ13 ВЫХОД ГАЗА ЗАКР. красного цвета. Схемой электрической предусмотрены блокировка на открывание клапана VM5 при открытом клапане VM2. При превышении давления газа в рабочей камере печи уставки, заданной на электронном реле давления DP (OUT 2) клапан VM5 автоматически откроется.

Включение и отключение электродвигателя М2 воздуходувки производится соответственно кнопками SВ17 ВОЗДУХОДУВКА ВКЛ. и SВ16 ВОЗДУХОДУВКА ОТКЛ. с лицевой панели пульта. При включенной воздуходувке горит сигнальная лампа кнопки SВ17 ВОЗДУХОДУВКА ВКЛ. зелёного цвета, при отключенной воздуходувке горит сигнальная лампа кнопки SВ16 ВОЗДУХОДУВКА ОТКЛ. красного цвета. Силовые цепи электродвигателя воздуходувки защищены от коротких замыканий и перегрузок автоматическим выключателем QF6 и реле электротепловым токовым КК2, установленными на панели внутри пульта управления.

В ручном режиме мощность, подаваемая на нагреватель печи, задаётся кнопками ▲ и ▼ с лицевой панели регулятора температуры А1, расположенного на лицевой панели пульта управления. Ток и напряжение на нагревателе контролируют при помощи амперметра РА и вольтметра PV. С целью защиты нагревателя от выхода из строя ток следует увеличивать по ступеням. Максимальное значение силы тока не должно превышать 40 А. Чтобы подать напряжение на нагреватель печи необходимо сперва включить автоматический выключатель QF2 ПЕЧЬ на лицевой панели пульта управления. Автоматический выключатель с независимым расцепителем QF2 ПЕЧЬ предназначен для автоматического отключения напряжения нагревателя при возникновении аварийной ситуации во время работы печи.

Выключатель с независимым расцепителем QF2 ПЕЧЬ автоматически отключается в следующих ситуациях:

- при открывании дверцы печи (загорается светосигнальное табло HL15 ДВЕРЬ красного цвета);

- температура в рабочей зоне печи превысила аварийное значение, заданное в измерителе А2 (загорается светосигнальное табло HL16 Тº>ТЗ красного цвета);

- при обрыве термопары (загорается светосигнальное табло HL17 ОБРЫВ красного цвета);

- при превышении величины тока хотя бы в одной фазе нагревателя значения уставки, заданной в амперметре РА (загорается светосигнальное табло HL18 ТОК> красного цвета);

- при превышении давления газа в рабочей камере печи уставки, заданной на электронном реле давления DP (загорается светосигнальное табло HL19 ДАВЛЕНИЕ красного цвета);

- отсутствие протока воды в системе охлаждения печи (загорается светосигнальное табло HL20 ОХЛАЖД. красного цвета).

В режиме работы по программе изменение температуры в рабочей зоне печи происходит по заранее набранной в регуляторе А1 программе. Пуск и остановка программы осуществляется кнопками SB17 НАГРЕВ ВКЛ. и SB16 НАГРЕВ ОТКЛ. с лицевой панели пульта. Для этого в меню регулятора А1 ДИСКРЕТНЫЙ ВХОД необходимо установить значение ТУМБЛЕР: СТАРТ/СТОП. Во время отработки программы горит сигнальная лампа кнопки SB17 НАГРЕВ ВКЛ. зелёного цвета, при отключенном нагреве горит сигнальная лампа кнопки SB16 НАГРЕВ ОТКЛ. красного цвета. Запуск программы в данном режиме возможен только при включенном выключателе QF2 ПЕЧЬ. При программировании А1 в каждом шаге программы следует задавать значение мощности таким образом, чтобы ток в нагревателях при выполнении программы не превышал значения 40 А. Конструктивно нагреватель печи рассчитан на максимальное напряжение 170-180В, поэтому в меню регулятора А1 следует ввести ограничение по мощности таким образом, чтобы максимальное напряжение на нагревателе не превышало вышеуказанное значение.

Кнопка SB18 («Грибок» с фиксацией), расположенная под выключателем QF2, используется для экстренного отключения электронагревателей печи. При автоматическом отключении QF2 в ручном режиме работы регулятора температуры А1 следует сбросить мощность на регуляторе А1 до 0%, устранить причину, по которой произошло отключение, затем производить повторное включение нагрева. В режиме работы по программе при отключении QF2 повторный пуск программы следует производить только после устранения причины, по которой произошло отключение QF2.

Шкаф распределительный СНЗМ3.622.001 представляет собой сборную конструкцию, в состав которого входят клеммники и разъёмы для подключения нагревателя и других элементов печи. На лицевой панели шкафа установлена розетка 220В 50Гц для подключения измерителя кислорода. Шкаф установлен на раме технологического блока печи. При помощи проводов и кабелей шкаф распределительный соединяется с пультом управления и элементами печи.

В режиме работы АВТОМАТ управление технологическим процессом происходит автоматически, а управление нагревом печи производится по заранее заданной в регуляторе температуры А1 программе.

Перед первичным включением нагрева печи или режима работы АВТОМАТ произвести настройку (проверить уставки) следующих приборов:

- Датчик расхода воды DWF настроить на срабатывание выхода OUT1 на минимальный расход 1м 3 /ч. При расходе воды в системе охлаждения <1м 3 /ч должно загореться светосигнальное табло HL20 ОХЛАЖД. красного цвета.

- Электронное реле вакуума DV настроить на срабатывание выхода OUT Т при вакууме -1 по мановакуумметру.

- Электронное реле давления DР настроить на срабатывание выхода OUT1 при давлении в рабочей камере печи

0,1кГс/см 2 , выхода OUT2

30мин. Если в течении этого времени не произойдёт откачка рабочей камеры печи до давления

30мин. Если в течении этого времени не произойдёт заполнение рабочей камеры печи технологическим газом до давления

Электрическая схема вакуумной печи

Двухступенчатый форвакуумный насос со скоростью откачки;

Высоковакуумный диффузионный насос со скоростью откачки;

Пневматические запорные клапана;

Систему контроля вакуума

-герметичные вводы для подвода воды, электрической мощности, контроля вакуума и температуры.

Эффективная зона нагрева:

Крепление нагревателя должно осуществляться при помощи графитовых болтов для удобства замены.

Регулировка подачи инертного газа при проведении режимов термообработки должна осуществляться автоматически, согласно установленной программе.

В состав системы должен входить мановакуумметр, регулирующий давление рабочего инертного газа.

Частота вращения электродвигателя привода закалочной турбины

Регулирующий рабочий термоэлектрический преобразователь тип “S” Pt/Pt-Rh 10%

Термоэлектрический преобразователь для защиты от перегрева тип “S” Pt/Pt-Rh 10%

Объём оперативной памяти SDRAM

Жидкокристаллический цветной сенсорный монитор с размером диагонали

Система контроля должна позволять производить запись технологических программ

Каждая программа должна состоять из сегментов

Система контроля и регулирования проводимых технологических процессов должна обеспечивать проведение нагрева и охлаждения по заданной программе, обеспечивать подачу инертного газа с заданным давлением, производить управление закалочной турбиной с системой напуска газа до избыточного давления при осуществлении закалки от высоких температур.

На экране жидкокристаллического цветного сенсорного монитора должны отображаться:

расхода газа, времени протекания процесса.

-Режим проверки состояния систем печи.

В состав системы контроля и регулирования должен входить цветной принтер для возможности фиксирования на бумажном носителе параметров режима.

Схема устройства электрических муфельных печей

Схема электрических печей, используемой в лабораториях, цехах и на производстве для проведения исследований, нагрева и плавки, схожа у разных производителей. Оборудование может быть разработано с камерой из керамики или волокнистых материалов. В зависимости от мощности и габаритов муфельная печь применяется для различных задач.

Функционирование муфельной печи зависит от скорости и уровня разогрева муфеля до определенной температурной отметки

Стандартная схема электрической муфельной печи

Как вы можете видеть на фото ниже, схема электрической муфельной печи предусматривает как нагнетание высоких температур, так и их поддержание. Для безопасной работы теплового прибора происходит отвод лишней влаги и пара. Также выполнена изоляция рабочих элементов. Состоит оборудование из:

- Регулирующего милливольтметра(№1).

- Индикаторов(№2).

- Предохранителя(№3).

- Выключателя(№4).

- Управляющего блока(№5).

- Нагревательного бокса(№6).

- Корпуса(№7).

- Керамического муфеля(№8).

- Нагревательного элемента(№9).

- Теплоизоляционного слоя(№10).

- Противовеса(№11).

- Двери(№12).

- Отсека для контрольной термопары(№13).

- Проема для терморегулятора(№14).

Подробная схема электропечи с муфелем прямоугольной формы

Особенности электрической схемы печи сопротивления

Рассматривая электрические схемы печей сопротивления можно выделить оборудование двух типов. Основным отличием является способ воздействия на обрабатываемые образцы:

1. Косвенный нагрев. Приборы подходят для плавки металлов и прочего. Конструкция состоит из:

- Деталей нагрева(№1).

- Футеровки(№2).

- Теплоизолирующего слоя(№3).

- Жароустойчивого пода(№4).

Конструкция печи сопротивления с косвенным нагревом

2. Прямой нагрев. Электроэнергия преобразуется в тепло непосредственно в нагреваемом изделии. Это позволяет достигать нужной температуры за короткое время. Конструкцию такого оборудования вы можете видеть ниже, где:

- Обрабатываемый образец (№1).

- Понижающий трансформатор (№2).

- Контакты (№3 и №4).

Конструкция печи сопротивления прямого нагрева

Муфельные печи для обжига керамики, ювелирные, мини и прочие модели с муфелем применяются для:

- Переплавки ценных металлов.

- Старения поверхностей.

- Обжига стекла и керамики.

- Сушки материалов, отличающихся высокой теплопроводностью.

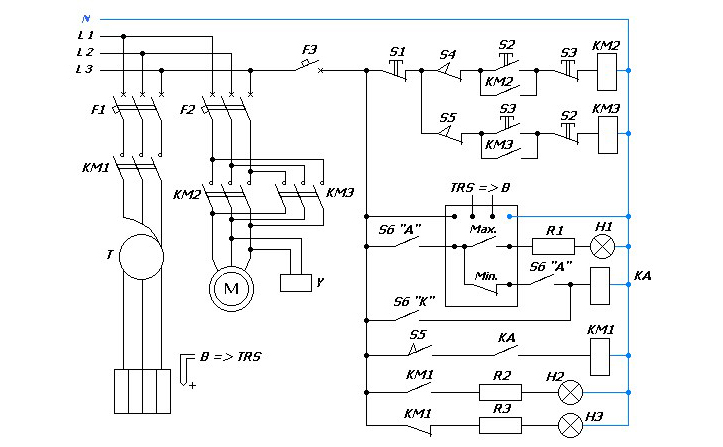

Электрическая схема индукционной печи

Электрическая схема индукционной печи представляет собой сложный механизм, обеспечивающий надежность прибора при выполнении различных задач. Она состоит из:

- Автовыключателя элементов нагрева (F1), электропривода дверцы (F2) и цепей управления техникой (F3).

- Промежуточного реле контактора нагревательных элементов (КА).

- Контактора элементов нагрева (KM1), электропривода открывания (KM2) и закрывания двери (KM3).

- Печного автотрансформатора (Т).

- Термодатчика (В).

- Электромагнитного тормоза (Y).

- Кнопки стоп (S1), открывания (S2), закрывания (S3), выключателей (S4) и (S5), переключения режимов работы (S6) дверцы.

- Двигателя привода печной двери (М).

- Терморегулятора (TRS).

- Сигнальной лампы превышения допустимой температуры (Н1), включения (Н2) и выключения нагревателя (Н3).

- Добавочных резисторов сигнальных ламп R1, R2 и R3.

Электрическая схема индукционной печи

Если вы хотите приобрести печь с камерой из волокна, обязательно обращайте внимание на электросхему прибора.

Ремонт и обслуживание муфельных печей могут проводить мастера, прошедшие специальные курсы, с изучением устройства и электросхем оборудования

Изучив схему электрической муфельной печи легко подобрать оптимальный вариант теплоприбора. Подробнее об особенностях техники можно узнать у специалистов компании Labor. Для консультации звоните по указанным на странице номерам!

Электрическая схема вакуумной печи

Металл здесь нагревается проходящим через него электрическим током. Печи сопротивления обычно применяют для тугоплавких металлов. Электрооборудование этих печей дешевле, чем индукционных. Греющий элемент должен иметь возможно большее удельное сопротивление. Греющими элементами могут служить уголь, графит, крип-тол (зернистый уголь), карборунд, тугоплавкие металлы. В таких печах нагревают и плавят любые вещества; необходимо только, чтобы нагреваемые вещества или продукты их взаимодействия не выделяли паров, разрушающих нагреватели.

Здесь можно спекать металлокерамические сплавы, плавить малолетучие металлы и т. п. На рис. 165 показана вакуумная печь сопротивления для плавки циркония с графитовым нагревателем. Вакуумные печи сопротивления для работы при температурах до 1200° С и давлении 10 -3 - 10 -4 мм рт. ст. с футеровкой из шамота-легковеса применяют также для термической обработки магнитных сплавов, коррозионностойких и жаропрочных сталей, титана, циркония, сплавов на основе титана и циркония, для спекания композиций на основе железа, никеля, меди, для пайки твердыми припоями и т. п.

Дуговые печи позволяют в небольшом объеме выделить одновременно большее количество тепла и быстрее, чем в печах других типов, достичь высокой температуры. Плавку в дуговых в электропечах применяют главным образом в производстве металлов, имеющих большую химическую активность при высоких температурах (молибден, тантал, ти-1ан, цирконий и др.). Особенно хорошие результаты получены с так называемой зависимой дугой, когда между электродом и самим нагреваемым металлом создается дуга. Графитовые электроды при плавке применять нежелательно, так как это может вызвать дополнительную примесь углерода в металле. Обычно используют электроды из вольфрама. Во многих случаях электрод делают из того же металла, который плавят в дуговой печи, причем он постепенно оплавляется (расходуемый электрод).

Практика показала, что плавка в печах с расходуемым электродом дает возможность получать металлы и сплавы высокого качества. Характерной особенностью печи является равномерное выделение газов на протяжении всего цикла.

Схема вакуумной дуговой печи с расходуемым электродом дана на рис. 166. Схема печи фирмы Дегусса (ФРГ) для выплавки специальных сталей с загрузкой 400 кг приведена на рис. 167. На Ижорском заводе пущена мощная печь вакуумно-дугового переплава. Печь выдает слиток сверхчистой стали массой 37 т.

На рис. 168 показана дуговая вакуумная печь фирмы Ульвак (Япония) с расходуемым электродом производительностью 25 т за одну загрузку. Производительность таких печей от 2 кг до 30 т. Печь пригодна для рафинирования и плавления активных металлов и металлов с высокой точкой плавления.

Тема: Управление источником питания вакуумной печи с графитовым нагревателем.

Управление источником питания вакуумной печи с графитовым нагревателем.

Есть старый трансформаторный источник питания от которого запитана вакуумная печь с графитовым нагревателем.

Первичные обмотки трехфазного трансформатора включены "треугольником", вторичные обмотки включены также "треугольником", во вторичной цепи управление мощностью реализовано по схеме:

тиристоры ТБ 443-630, диоды ДЧ143-800.

Тиристоры управляются блоками БУТ-01 - эти блоки вышли из строя (сначала один и работал на двух фазах, потом два и мощности источника уже не хватает для достижения требуемых температур)

Поскольку БУТ-01 отремонтировать никто не берется, то возникла необходимость переделать управление тиристорами на современные компоненты.

Сможет блок БУСТ2 управлять тиристорами ТБ 443-630? для работы с БУСТ 2 думаю использовать ТРМ-251.

Читайте также: