Устройство полувагона с торцевыми дверями

Обновлено: 05.05.2024

Основные части вагонов

При всём разнообразии типов и конструкций вагоны имеют общие основные элементы (узлы или сборочные единицы). К ним относятся кузов, ходовые части, ударно-тяговые приборы и автотормоза.

Кузов грузового вагона предназначен для размещения грузов. Его конструкция зависит от типа вагона. У многих вагонов основанием кузова является рама, состоящая из совокупности продольных и поперечных балок, соединённых между собой сваркой.

Рама является основанием кузова, на которой монтируются стены, автосцепное и автотормозное оборудование. Рама относится к наиболее нагруженным элементам кузова, воспринимающим наибольшую долю как продольных, так и вертикальных нагрузок, и поэтому она выполняется из наиболее мощных и материалоемких прокатных профилей. В зависимости от расположения основных силовых элементов применяются рамы хребтового, лонжеронного и комбинированного типов.

В рамах хребтового типа основным силовым элементом является хребтовая балка, воспринимающая продольные тяговые и толкающие силы и через автосцепное устройство передающая эти силы на другие вагоны. Кроме того, хребтовая балка служит для крепления на ней автосцепного и тормозного оборудования.

Хребтовая балка для универсальных полувагонов выполняется, как правило, из двух Z-образных профилей № 31, перекрытых сверху двутавром № 19, а для полувагонов с глухим кузовом полосой толщиной 8 мм. Хребтовая балка для универсальных крытых вагонов также выполняется из двух Z-образных профилей № 31.

Хребтовая балка цистерн выполняется, как правило, из двух швеллеров № 3ОВ, перекрытых сверху и снизу накладками толщиной 7 мм.

Рамы такого типа эффективно работают совместно с цельнометаллическими боковыми и торцевыми стенами кузова, воспринимая также вертикальные и поперечные силы. Для жесткой связи с элементами кузова рамы хребтового типа имеют набор поперечных (концевых, шкворневых и промежуточных поперечных) балок, а при необходимости и продольных балок.

Шкворневые балки у основной массы грузовых вагонов замкнутого коробчатого сечения. Они сварены из двух вертикальных листов, верхнего нижнего листов. Толщина вертикальных листов у полувагонов и цистерн составляет порядка 8 мм, верхнего листа порядка 10 мм, а нижнего – 12 мм. У универсальных крытых вагонов толщина листов несколько меньше – 6, 8 и 10 мм соответственно.

Место пересечения шкворневой и хребтовой балок усиливается надпятниковой коробкой и накладками. В этой зоне к нижнему горизонтальному листу шкворневой балки приклепан пятник и на заданном расстоянии скользуны.

Поперечные балки, число которых зависит от типа вагона и его осности (за исключением цистерн), служат для поддержания настила пола (люков) в раме – сварные двутаврового сечения. Они состоят из вертикального, верхнего и нижнего листов.

Концевые балки предназначены для восприятия только части нагрузок, поэтому выполняются облегченными – из гнутого (реже сварного) профиля Г-образной или П-образной формы толщиной 6–10 мм. На лобовом (вертикальном) листе концевой балки установлен поручень сцепщика, кронштейн для крепления стояночного тормоза и кронштейн расцепного привода автосцепки.

Для обеспечения равнопрочности конструкции рамы концевые, шворневые и основные поперечные балки имеют переменную высоту по своей длине.

Боковые продольные балки рамы предназначены для соединения боковых стен с рамой. Они работают совместно со стенами и воспринимают, хоть и в меньшей степени, чем хребтовая балка, но тоже все виды эксплуатационных нагрузок. Боковые продольные балки выполняются из швеллера или двутавра.

Хребтовые, шкворневые, концевые и промежуточные балки рам вагонов изготавливают из стального проката марок 09Г2, 09Г2С, 09Г2Д, 10Г2БД и других.

Рамы хребтового типа применяются на крытых вагонах, полувагонах, цистернах и других типах вагонов.

В рамах лонжеронного типа основными силовыми элементами являются лонжероны (силовые балки), расположенные по краям рамы. Рамы такого типа воспринимают вертикальные и поперечные силы, эффективно работают на кручение, однако для передачи продольных сил от вагона к вагону требуются дополнительные силовые элементы (раскосы, консольные балки). Кроме того, возникают проблемы размещения автосцепного и тормозного оборудования, поэтому они применяются только на современных платформах для крупнотоннажных контейнеров (например, модель 13-2118). Рамы такого типа имеют оригинальную конструкцию и выполняются из специальных профилей.

Рамы комбинированного типа имеют как хребтовую, так и лонжеронные (боковые продольные) балки, поэтому способны самостоятельно воспринимать все действующие продольные, вертикальные и поперечные силы, а также эффективно работают на кручение. Поэтому рамы комбинированного типа применяются на вагонах, у которых отсутствуют боковые и торцевые стены, или они не участвуют в восприятии нагрузок, например платформы.

Рама комбинированного типа универсальных платформ состоит из хребтовой балки в виде двух двутавров № 70 переменной высоты по длине, двух лонжеронов (боковых балок), выполненных из двутавра № 30 постоянной высоты по всей длине, а также концевых, шкворневых и промежуточных балок. Конструкция концевых, шкворневых и промежуточных балок аналогична описанным выше. Для передачи избыточной части силы удара от розетки и концевой балки на лонжероны при полном закрытии поглощающих аппаратов в консольной части рамы установлены раскосы, которые сварены из двух швеллеров № 14 и имеют коробчатое сечение.

В другом варианте рама такого типа состоит из хребтовой балки, сваренной из двух двутавров № 60В переменной высоты по длине, а лонжероны (боковые балки) – из одного двутавра такого же профиля. Все вспомогательные продольные и поперечные балки изготовлены из двутавра № 10, а раскосы – из двутавра № 12.

Несмотря на большое разнообразие, кузова можно классифицировать по различным признакам, например, по конструкции несущих элементов, видам и роду перевозимых грузов, материалу кузова и наличию устройств для погрузочно-разгрузочных работ.

В зависимости от конструкции несущих элементов кузова подразделяются на цельнонесущие, с несущими боковыми стенами и рамой, со свободно несущей рамой.

Вертикальные, продольные и боковые нагрузки в цельнонесущих кузовах воспринимаются совместно рамой, боковыми стенами и крышей. По такому принципу строят кузова современных крытых вагонов.

Кузова с несущими боковыми стенами и рамой применяются у современных полувагонов. Кузова такого типа также применялись у крытых вагонов устаревших конструкций, в которых крыша не участвует в восприятии нагрузок, а служит только для укрытия от атмосферных осадков.

Кузова со свободно несущей рамой применяются для платформ, а также для вагонов устаревших конструкций, в которых боковые стены могут воспринимать только усилия распора находящегося в кузове груза. В этом случае основные нагрузки воспринимаются одной рамой, поэтому она должна быть наиболее мощной.

По видам перевозимых грузов кузова делятся на универсальные и специализированные. Универсальные кузова предназначены для размещения и перевозки широкой номенклатуры грузов, а специализированные – для отдельных видов грузов, отличающихся особыми условиями перевозок.

По роду перевозимых грузов кузова делятся на открытые (полувагоны, платформы, думпкары, и хопперы-дозаторы) и закрытые (крытые, цистерны, хопперы и кузова бункерного типа).

По материалу кузова – цельнометаллические, с металлическим силовым каркасом и неметаллической (деревянной) обшивкой, а также кузова из алюминиевых сплавов.

По наличию устройств, обеспечивающих погрузочно-разгрузочные работы, кузова бывают с дверными проёмами и люками в боковых стенах и крыше (крытые вагоны), с люками в полу (полувагоны), с люками в крыше и наклонными боковыми или торцовыми стенами и разгрузочными люками (хопперы), с раскрывающейся на стороны или сдвигающейся вдоль вагона крышей, раздвигающимися секциями боковых стен.

Цельнометаллический кузов крытого вагона состоит из рамы, двух боковых, двух торцевых стен и крыши, сваренных в единую жесткую конструкцию.

Боковая стена имеет силовой каркас и наружную металлическую обшивку. Силовой каркас стены включает верхнюю и нижнюю обвязки, шкворневые, промежуточные и дверные стойки, количество которых зависит от конкретной модели.

Изнутри боковая стена обшивается влагостойкой фанерой марки ФСФ толщиной 10 мм или напыляется полимерный материал толщиной 5–6 мм.

Дверные створки (одна или две) состоят также из силового каркаса, обшитого снаружи металлическими листами, передвигаются вдоль боковых стен на роликах по рельсу, приваренному к порогу.

Торцовые стены состоят из силового каркаса и наружной обшивки. Силовой каркас состоит из верхней и нижней обвязок и вертикальных стоек.

Верхняя обвязка каркаса выполняется из гнутого профиля, к которой заклёпками крепится нижняя обвязка фрамуги.

Крыша кузова – цельнометаллическая, сварной конструкции с четырьмя загрузочными люками и двумя печными разделками, расположенными в двух крайних крышках.

Каркас крыши образован набором дуг, продольных элементов, расположенных в средней части, и двух боковых продольных обвязок.

Каркас снаружи или изнутри обшивается гофрированными листами толщиной 1,5–2 мм. Фрамуги, с помощью которых крыша крепится к торцовым стенам, выполнены из металлических листов толщиной 2 мм с выштамповками для жесткости гофрами. Изнутри крыша подшита влагостойкой фанерой толщиной 4 мм в два слоя или напыляется полимерный материал толщиной 5–6 мм.

Основные элементы силового каркаса и обшивки кузовов грузовых вагонов изготавливают из металлопроката марки 09Г2С, 09Г2Д, 10Г2С1, 10ХНДП и других. В настоящее время при изготовлении кузовов грузовых вагонов нового поколения также используют алюминиевые сплавы.

В крыше могут устанавливаться щелевые люки на всей её длине для загрузки сыпучим грузом. При погрузке и выгрузке крупногабаритных и тяжеловесных грузов с использованием подъёмных кранов кузов оснащается раздвижной или раскрывающейся крышей.

Для перевозки сыпучих грузов кузов хопперов изготавливается с наклонными торцевыми стенами. В этом случае сыпучий груз за счет гравитационных сил выгружается через бункерные устройства с боковыми или нижними люками. Загрузка сыпучего груза производится через люки, расположенные в крыше.

Кузова крытых вагонов, предназначенных для транспортировки автомобилей, имеют двустворчатые торцевые двери, оборудованы нижним и средним полом (двухэтажный) и зарешеченными окнами. Автомобили размещают на нижнем и среднем полу и укрепляют специальными колёсными упорами. Погрузочно-разгрузочные операции выполняют своим ходом по переездным площадкам и направляющим устройствам.

Кузов крытых вагонов для перевозки крупного скота оборудован кормушками, поилками, баками для запаса воды, закромами для хранения корма. Кузов для мелкого скота и птицы – двухэтажный, он также оборудован всеми устройствами, необходимыми при длительной их транспортировке. Для прохода обслуживающего персонала из вагона в вагон такие кузова оборудованы торцовыми дверями с переходными площадками, а некоторые из них имеют купе для проводников.

Кузов для бестарной транспортировки муки изготовлен в виде коническо-цилиндрических бункеров, размещенных вертикально. Кузов имеет верхние загрузочные люки, разгрузка осуществляется автоматически с помощью сжатого воздуха через специальные герметичные муководы.

Кузова полувагонов, предназначенных для перевозки каменного угля, руды, руды, леса, проката металлов, а также других сыпучих и штучных грузов, не требующих укрытия и защиты от атмосферных осадков, не имеют крыши. Это обеспечивает удобство производства трудоёмких операций по погрузке и выгрузке с помощью современных средств механизации (экскаваторов, подъемных кранов, вагоноопрокидывателей и др.). Кроме того, кузова универсальных полувагонов имеют разгрузочные люки в полу или боковых стенах, и обеспечивают выгрузку сыпучих грузов самотёком.

Боковые стены кузова цельнометаллические и состоят из силового каркаса и гофрированных листов.

Силовой каркас четырехосного полувагона сварен из восьми стоек – двух угловых и шести промежуточных, связанных верхней и нижней обвязками. Верхняя обвязка состоит из двух холодногнутых профилей, сваренных в форму замкнутой коробки.

Угловые стойки выполнены в виде гнутого П-образного профиля или пластин из листового проката толщиной 8 мм.

Торцевые стены выполняют либо в виде дверей, либо в виде цельнометаллической конструкции, приваренной к боковым стенам. Цельнометаллическая торцевая стена состоит из металлического каркаса и гладкой листовой обшивки толщиной 4 мм. Каркас включает верхнюю и нижнюю обвязки, две боковые стойки, два горизонтальных пояса и две промежуточные стойки или полустойки. Обшивка приваривается к каркасу с внутренней стороны кузова.

Крышки люков изготавливают из металлических гофрированных листов толщиной 5 мм, подкрепленных элементами жесткости. Наиболее распространённый тип универсального полувагона имеет кузов с разгрузочными люками в полу, крышки которых откидываются, образуя наклонные плоскости. Сыпучий груз за счет сил гравитации выгружается по обе стороны, а при необходимости – в одну сторону от железнодорожного пути. В закрытом положении крышки образуют горизонтальный пол, что позволяет транспортировать грузы широкой номенклатуры. Такие конструкции кузовов полувагонов могут иметь торцевые двери или глухие торцевые стены. Причём кузова с торцевыми дверями увеличивают погрузочный объем, а кузова с глухими торцевыми стенами более долговечны.

При массовых перевозках сыпучих грузов, не требующих укрытия и защиты от атмосферных осадков (например, щебня) применяются полувагоны с конструкцией кузова типа хоппер. Торцевые стены такого кузова наклонены в сторону бункеров, разгрузочные люки которых оборудованы крышками. Причем, конструкции люков могут обеспечивать выгрузку сыпучего груза на стороны от рельсового пути, и в межрельсовое пространство.

На замкнутых маршрутах с большим объёмом перевозок руды и угля наиболее эффективными являются специализированные полувагоны с глухим кузовом (без разгрузочных люков и без торцевых дверей). Такие полувагоны рассчитаны на разгрузку с помощью вагоноопрокидывателей. Чтобы лучше использовать объём в заданном габарите подвижного состава, кузова изготавливают с наружным расположением обшивки стен относительно стоек и закруглениями боковых стен снизу.

Кузовом цистерны является котел. Котёл цистерны состоит из цилиндрической части и двух днищ. Цилиндрическая часть котла составлена из продольно расположенных листов, из которых один нижний – броневой лист имеет большую толщину, чем боковые и верхний листы.

Днища котла имеют эллиптическую форму с отношением высоты выпуклой части к диаметру, равным 0,2. Днища приварены к цилиндрической части котла стыковыми швами. Также соединены между собой листы цилиндрической части.

Для налива груза, осмотра внутренних частей котла и его очистки используется люк, герметично закрываемый крышкой. На крышке люка или рядом крепится арматура для обеспечения загрузки и выгрузки и контроля груза. Для обеспечения полного слива продукта нижний броневой лист котла имеет уклон к середине, образованный выштамповкой нижнего листа на глубину 20–30 мм. Для подъема на цистерну с обеих сторон вблизи от люка закреплены металлические лестницы, а наверху сделана площадка для безопасного обслуживания при осмотре и промывке котла. Внутри котла также имеется лестница, опирающаяся на нижний лист.

Ударно-тяговые приборы (автосцепное устройство) предназначены для сцепления вагонов между собой и с локомотивом, для передачи и смягчения действия растягивающих и сжимающих усилий от локомотива и от одного вагона к другому. В качестве автосцепного устройства применялась автосцепка СА-3 с поглощающим аппаратом Ш-1-ТМ с ходом 70 мм или аппаратом Ш-2-В с ходом 90 мм, которые в настоящее время могут заменяться на усовершенствованные автосцепки с новым механизмом сцепления и поглощающими аппаратами типа Ш-6-ТО-4, 73ZW, АПЭ-95-УВЗ, АПЭ-120-УВЗ с эластомерными материалами.

Тормозное оборудование предназначено для создания искусственного сопротивления движению поезда или отдельного вагона с целью регулирования скорости движения или остановки, а также удержания их на месте. В типовом автотормозном оборудовании используются воздухораспределители № 270-005-1 или № 483-000, регуляторы рычажной передачи типа 574Б или 536М и авторежимы типов 265-002 или 265А. На цистернах, полувагонах и вагонах-хопперах нового поколения применяется автотормозное оборудование с потележечным торможением, и используются воздухораспределители № 483А-01, тормозные цилиндры ТЦР-10-75 и авторежимы 265А-3.

Устройство кузова полувагона.

Общие закономерности циклического развития экономики отражаются в начавшемся с 1989 года сокращении объема перевозок на железных дорогах России. Но рост спроса на транспортном рынке в процессе стабилизации экономики и особенно в начале ее подъема также будет интенсивным. Вагонный парк должен быть подготовлен к этому времени заблаговременно.

В бывшем СССР грузовые вагоны выпускали семь заводов России и четыре Украины. Суммарная мощность этих заводов на 1.01.91 года составляла 73,12 тысяч единиц в год, из которых на Россию приходилось 48,5%, Украину – 51,5%. При этом действовала внутриотраслевая кооперация вагоностроительных заводов и сложившаяся система поставки комплектующих частей, полуфабрикатов, материалов.

После распада СССР в ближайшие годы необходимо создать новую схему размещения производства вагонов в России, организовать более гибкую специализацию действующих и создающихся мощностей, обеспечить наращивание производственных мощностей до уровня, определяемого потребностями народного хозяйства. Важно предусмотреть такое развитие вагоностроения, при котором потребности железнодорожного транспорта будут обеспечиваться отечественными предприятиями. Роль железных дорог в России очень велика, чтобы допустить стратегическую зависимость народного хозяйства от поставок подвижного состава из других стран.

Однако, имеющихся действующих мощностей недостаточно для удовлетворения потребностей железнодорожного транспорта. В этих условиях целесообразно создавать новые рабочие места на территории России, перепрофилировать на выпуск подвижного состава предприятий специального назначения. Важно и то, что при активном развитии отечественного производства и вагоностроения создаются наиболее благоприятные условия для изготовления запасных частей (на тех же мощностях), облегчается возможность сервисного обслуживания вагонов.

Вагоны отечественного производства значительно дешевле импортных. Цена нового современного грузового вагона в США, в зависимости от типа, колеблется от 72 тысяч до 40 тысяч долларов, что в 2,5-3 раза больше, чем цена наших вагонов. Суровые климатические условия российских железных дорог предъявляют повышенные требования к качеству металла и других материалов при температуре окружающего воздуха до -60 0 С. в других странах, даже в Канаде, такой проблемы не существует.

В настоящее время назрела необходимость в новой системе производства грузовых вагонов на предприятиях России. Нужна максимальная, гибкая технология производства, особенно в заготовительных и сборочно-сварочных цехах и участках. Это должно помочь заводам переходить на выпуск новых моделей вагонов, быстро реагировать на изменение спроса и потребностей железнодорожного и промышленного транспорта.

С учетом имеющихся мощностей вагоностроительных предприятий России и их развития, намечаемого проектом Федеральной программы, в ближайшие годы можно ожидать освоения производства нескольких новых типов грузовых вагонов: платформы длиной 19,6 м; крытых вагонов для двухъярусной перевозки автомобилей; вагонов со съемной крышей для рулонной стали; вагоны-цистерны для перевозки нефтебензиновых грузов, цемента; вагонов-самосвалов шестиосных с грузоподъемностью 105 т, а также работы по усовершенствованию предыдущих моделей грузовых вагонов, например, четырехосных полувагонов, цельнометаллических с глухим кузовом и полом с повышенными осевой и погонными нагрузками.

1. Конструкция четырехосного полувагона с глухим кузовом.

Парк вагонов на железных дорогах СНГ состоит из нескольких миллионов единиц подвижного состава. Среди них 2,5 миллиона приходится на грузовые составы, остальные, около 700-800 тысяч единиц – на пассажирские. В составе грузового парка вагонов находятся различные типы конструкций вагонов: полувагоны, крытые вагоны, цистерны, платформы, хоппера, рефрежераторные вагоны, универсальные вагоны, а так же специализированные – для перевозки автомобилей, зерновозы, цементовозы. В перечисленном парке преобладают полувагоны. На их долю приходится 50% от состава грузового парка вагонов.

Полувагоны предназначены для перевозки каменного угля, руды, леса, проката, металлов, строительных материалов, а так же других сыпучих и штучных грузов, не требующих защиты от атмосферных осадков. По числу осей полувагоны бывают четырех-шести-, и восьмиосными. Применяются два основных типа полувагонов: с торцевыми, открывающимися внутрь вагона дверями и разгрузочными люками в полу, другой же тип представляет рассматриваемая модель четырехосного полувагона с глухим кузовом, то есть без дверей и разгрузочных люков в полу. Такие модели полувагонов используются в основном для перевозки только сыпучих грузов в замкнутых маршрутах с разгрузкой на вагоноопрокидывателях.

Устройство кузова полувагона.

Кузов полувагона предназначен для размещения и перевозки всех грузов, не требующих укрытия от атмосферных осадков, как насыпных пылевидных, так и навалочных (за исключением горячих с температурой более 100 о С), штучных, с креплением их в соответствии с требованиями правил погрузки, а также для передачи продольных сжимающих или растягивающих усилий, возникающих при движении поезда.

Кузов полувагона состоит из следующих составных частей: двух боковых стен, двух торцевых стен, рамы.

1.1.1. Боковая стена кузова полувагона (рис. 1.1.1.) состоит из стоечносварной конструкции, представляющей собой каркас и металлическую обшивку. Боковая стена является основным несущим элементом конструкции кузова, выполненной из стали 09Г2. Боковые стены кузова воспринимают вертикальные нагрузки, распорные и динамические нагрузки, действующие на полувагон при эксплуатации.

Рис. 1.1.1. Боковая стена полувагона.

Каркас боковой стены состоит из верхней 2 и нижней 5 обвязок, соединенных между собой угловыми стойками 1, шкворневыми 4 и промежуточными 3. К каркасу боковой стены приварена обшивка 6.

Верхняя обвязка предназначена для восприятия эксплуатационных нагрузок, а также нагрузок, возникающих при разгрузке вагонов на вагоноопрокидывателях. Обвязка выполнена из холодногнутого уголка 155×10×6 по ТУ-12-2-341-78 и горячекатаного по ГОСТ 5267.14-78.

Соединенные между собой сваркой, профили верхней обвязки образуют жесткую коробчатую конструкцию. Для увеличения жесткости внутри верхней обвязки установлены ребра.

Нижняя обвязка выполнена из уголка 160×100×10 ГОСТ 8510-86 и предназначена для соединения боковой стены с рамой полувагона и для соединения заделки промежуточных стоек с балками рамы.

Угловые стойки выполнены из листа и предназначены для соединения боковых и торцевых стен с рамой.

Промежуточные стойки предназначены для восприятия распорных усилий, возникающих при перевозке сыпучих грузов, соединение боковой стены с рамой полувагона представляет собой омегообразный профиль, изготовленный горячей каткой.

Обшивка изготовляется из двух периодических профилей проката по ТУ-14-2-210-77 толщиной 3,6 и 4,5 мм, соединенных внахлестку по высоте.

С внутренней стороны, для возможности осмотра и очистки кузова от груза, по диагонали расположены в полу люки.

1.1.2. Торцевая стена кузова полувагона (рис. 1.1.2.) предназначена для восприятия распорных нагрузок от действия сыпучих грузов, а также продольных инерционных, действующих на полувагон в эксплуатации.

Рис. 1.1.2. Торцевая стена полувагона.

Торцевая стена включает в себя верхнюю 1 и нижнюю 6 обвязки; два горизонтальных пояса 2; стойки 3; усиливающие стойки 5; листы обшивки 4 и 7. Горизонтальные пояса выполнены из горячекатаного проката по ТУ-14-1-2220-77, как и промежуточные стойки боковой стены и расположены параллельно верхней и нижней обвязкам по всей ширине стены.

Верхняя обвязка выполнена из холодного швеллера 144×160×90×6 мм по ГОСТ 8281-80 с усилением его планкой для создания жесткой коробчатой конструкции.

Нижняя обвязка выполнена из уголка 160×100×10 мм ГОСТ 8510-86 и предназначена для соединения торцевой стены с рамой.

Стойки выполнены из горячекатаного швеллера 12 ГОСТ 8240-72 и обеспечивают соединение торцевой стены с угловой стойкой.

Усиливающие стойки выполнены из штампованного П-образного сечения 144×90×6 и предназначены для усиления заделки торцевой стены с рамой.

Обшивка торцевой стены по ТУ-14-2-280-77 толщиной 5 мм выполнена из двух гладких листов, соединенных между собой по высоте внахлестку.

Все элементы торцевой стены соединены между собой с помощью электродуговой сварки.

1.1.3. Рама полувагона (рис. 1.1.3.1.) является одной из ответственных частей полувагона, служит основанием кузова и воспринимает вертикальную нагрузку от груза, собственного веса и веса кузова, а также ударные усилия – растягивающие и сжимающие. Через пятники на шкворневых балках рама опирается на надрессорные балки тележек. В центральные отверстия пятников и подпятников вставлены шкворни. На раме устанавливается автосцепное устройство, тормоз полувагона.

Рис.1.1.3.1. Рама полувагона.

Рама полувагона состоит из хребтовой балки 1, двух концевых балок 2, двух шкворневых 3, четырех промежуточных 4 и 5.

В средней части рамы размещены: кронштейн для тормозного оборудования, то есть тормозного цилиндра 6, кронштейн для крепления камеры 7 и угольника для крепления запасного резервуара 8. На одной из концевых балок установлен поручень сцепщика.

Хребтовая балка(рис. 1.1.3.2) воспринимает вертикальные, растягивающие, сжимающие и ударные нагрузки и предназначена для размещения автосцепного устройства и крепления кронштейнов тормозного оборудования. Она состоит из двух зетов 1 высотой 310 мм. Расстояние между вертикальными стенками внутри хребтовой балки равно 350 мм. По концам хребтовой балки расположены передние и задние упоры 4. В узле соединения хребтовой балки с шкворневыми балками установлены подпятниковые коробки 5, которые усиливают место под пятником и связывают между собой вертикальные стенки хребтовой балки. В районе установки промежуточных балок, в хребтовую балку вварены нижние листы 6 и ребро жесткости 3.

Рис. 1.1.3.2. Хребтовая балка.

Концевая балка (рис. 1.1.3.3.) представляет собой сварную конструкцию, состоящую из верхнего листа 1, лобового листа 2, двух нижних листов 4, двух листов уплотнения 3. Средняя часть листа углублена по отношению к концу на 16 мм.

Концевая балка полувагона предназначена для восприятия нагрузки от всех видов перевозимых грузов, а так же для крепления и установки торцевой стены.

Рис. 1.1.3.3. Концевая балка.

По вершинам между лобовым листом, нижним и листом уплотнения установлены ребра жесткости. На лобовом листе устанавливается поручень сцепщика 7, кронштейн расцепного привода 5 и скобы для сигнального фонаря. К нижним листам снизу приварены листы для поддомкрачивания 6.

Шкворневая балка (рис. 1.1.3.4.) предназначена для передачи через пятники и скользуны на тележку всех, возникающих в процессе движения полувагона, статических и динамических усилий.

Рис. 1.1.3.4. Шкворневая балка.

Она представляет собой конструкцию коробчатого сечения переменной высоты с верхним корытообразной формы листом, двумя вертикальными листами и нижним листом. К нижнему листу приварены скользуны. Между вертикальными листами для жесткости установлены диафрагмы. К нижнему листу, зетам и подпятниковой коробке крепится пятник.

Соединение шкворневой балки со шкворневыми стойками боковой стены осуществляется посредством накладок.

Промежуточные балки предназначены для соединения боковой стены с рамой полувагона, они воспринимают часть нагрузок, действующих на раму. Балки представляют собой сварную конструкцию двутаврового сечения переменной высоты, состоящих из вертикальных листов, нижних листов и верхнего листа, имеющего корытообразную форму (рис. 1.1.3.5.).

Рис.1.1.3.5. Промежуточная балка.

Соединение балок со стойками боковой стены осуществляется с помощью накладок.

Ходовая часть

Боковая рама 3 тележки выполнена в виде стальной отливки, в средней части которой расположен проем для рессорного комплекта, а по концам — проемы для букс.

В верхней части буксовых проемов имеются кольцевые приливы, которыми боковые рамы опираются на буксы, а по бокам — буксовые челюсти.

Сечения наклонных элементов (поясов) и вертикальных стержней (колонок) боковой рамы имеют корытообразную форму с некоторым загибом внутрь концов полок. Горизонтальный участок нижнего пояса имеет замкнутое коробчатое сечение. Балки с таким профилем хорошо сопротивляются изгибу и кручению.

По бокам среднего проема в верхней части рамы расположены направляющие для ограничения поперечного перемещения фрикционных клиньев, а внизу имеется опорная поверхность для установки рессорного комплекта. С внутренней стороны к этой поверхности примыкают полки, являющиеся опорами для наконечников триангелей в случае обрыва подвесок, которыми триангели подвешены к кронштейнам боковой рамы.) В местах расположения клиньев к колонкам рамы приклепаны фрикционные планки. На наклонном поясе отливают пять цилиндрических выступов (шишек), часть которых срубается в соответствии с, фактическим расстоянием между наружными челюстями буксовых проемов. Подбор боковых рам при сборке тележек производят по числу оставленных шишек, что гарантирует соблюдение необходимых допусков для обеспечения параллельности осей колесных пар.

Надрессорная балка тележки отлита заодно с подпятником, опорами для размещения скользунов, гнездами для фрикционных клиньев и приливом для крепления кронштейна мертвой точки рычажной передачи тормоза. Балка выполнена по форме бруса равного сопротивления изгибу в соответствии с эпюрой изгибающих моментов и имеет коробчатое замкнутое сечение.

Автосцепное устройство

Автосцепное устройство вагона обычно состоит из следующих частей: корпуса и расположенного в нем механизма; расцепного привода; ударно-центрирующего прибора; упряжного устройства; поглощающего аппарата; опорных частей.

Устройство корпуса и механизма автосцепки определяет ее тип и конструкцию, поэтому корпус с механизмом часто называют автосцепкой.

Вагоны и локомотивы магистральных железных дорог Советского Союза оборудованы автоматической сцепкой СА-3 (советская автосцепка, третий вариант), утвержденной в 1934 г. в качестве типовой. Эта автосцепка (рис. 1.3) относится к нежестким.

Рис.1.3 Корпус автосцепки СА-3.

Конструкция 4-х осного универсального полувагона с торцевыми дверями модели 12-753

Кузов полувагона модели 12-753 цельнометаллический, с четырнадцатью разгрузочными люками в полу и двустворчатыми торцевыми дверями.

Он состоит из рамы, двух боковых стен и двух торцовых двухстворчатых дверей, а также пола, образованного крышками люков. Торцовые створки двери навешиваются тремя петлями на кронштейны угловых стоек боковых стен и при необходимости открываются вовнутрь. Левая створка фиксируется в закрытом положении нижним запором в виде закидки, а правая — верхним клиновым запором. Наружная лестница и поручень установлены для удобства обслуживания вагона в эксплуатации.

Для придания необходимой прочности крепления угловых стоек к концевым балкам рамы и нижним обвязкам стен их соединения усилены накладками. Соединения промежуточных стоек с поперечными балками рамы также усилены накладками. На концевых балках рамы предусмотрены посадочные места для постановки буферных стаканов на случай сцепления с вагонами оборудованных винтовой стяжкой. Рама образована хребтовой, двумя концевыми, двумя шкворневыми и четырьмя промежуточными поперечными балками. Хребтовая балка сварена из двух Z-образных профилей № 31, перекрытых двутавром № 19, служащим для крепления петель и навешивания на них крышек люков. В консольной части хребтовой балки установлены передние и задние упоры автосцепок. Передние упоры выполнены заодно целое с ударной розеткой. В зоне размещения поглощающих аппаратов снизу к хребтовой балке крепятся поддерживающие планки, а в зоне задних упоров — усиливающие накладки. Для крепления тормозного цилиндра на хребтовой балке установлены кронштейны.

Концевые балки рамы значительно усилены по сравнению с балками выпускавшихся ранее моделей полувагонов, так как на них предусмотрены посадочные места для возможной установки буферных комплектов, через которые передаются значительные ударные нагрузки. Концевая балка состоит из Г-образного элемента, нижнего горизонтального листа, опорной для угловой стойки планки и укороченного вертикального листа. Лобовой вертикальный лист на всей своей длине имеет выштамповку глубиной 50 мм, позволившую увеличить внутреннюю длину кузова и его объем без изменения длины вагона по осям сцепления автосцепок. В зонах постановки буферных стаканов балка дополнительно усилена накладками и ребрами. Соединение лобового вертикального и горизонтального листов усилено полосой 50x10 мм, а место примыкания нижнего листа к хребтовой балке — косынкой. С наружной стороны на лобовом листе укреплены поручень и кронштейн стояночного тормоза. Сверху на концевой балке приварен порог, который служит упором дверей, препятствуя открыванию их наружу кузова. Шкворневая балка замкнутого коробчатого сечения.

Она сварена из двух вертикальных листов толщиной 8 мм, верхнего с выпуклым гофром (10 мм) и нижнего гладкого (12 мм) листа. Место пересечения шкворневой и хребтовой балок усилено надпятниковой коробкой и накладками. В этой зоне к нижнему горизонтальному листу шкворневой балки приклепан пятник, а на расстоянии 762 мм от продольной оси вагона — скользуны.

Поперечные балки сварные двутаврового сечения. Они состоят из вертикального листа толщиной 7 мм, верхнего гофрированного (8 мм) и нижнего гладкого (12 мм). Гофры на верхних листах шкворневых и поперечных балок служат для возвышения точек контакта длинномерных грузов над крышками люков и предупреждения их деформации. Шкворневые и промежуточные поперечные балки выполнены переменной высоты по длине для обеспечения их равнопрочности. Ко всем поперечным балкам приварены кронштейны для опирания на них крышек люков в открытом положении.

Боковая стена кузова цельнометаллическая. Она состоит из каркаса и гофрированных листов. Каркас стены сварен из восьми стоек — двух угловых и шести промежуточных, связанных верхней и нижней обвязками. Верхняя обвязка состоит из двух холодногнутых профилей толщиной 6 и 7 мм и имеет форму замкнутой коробки, а нижняя обвязка выполнена из прокатного уголка размером 160x100x10 мм.

Все стойки изготовлены из гнутых профилей: угловые — из специального профиля корытообразного сечения толщиной 8 мм, а шкворневые и промежуточные — из Q-образного профиля толщиной 9—13 мм. Угловые стойки связаны с верхней обвязкой накладками, а с нижней обвязкой — косынкой. Для крепления поручня и придания основному профилю угловой стойки большей жесткости она по высоте связана накладками. Обшивка стены состоит из верхнего толщиной 4 мм и нижнего листов толщиной 5 мм. Для придания им необходимой жесткости листы снабжены продольными гофрами глубиной 40 мм. Для увязки и крепления груза внутри кузова боковые стены оборудованы увязочными кольцами и скобами, а для установки лесных стоек — скобами. Для подтягивания вагона с помощью лебедки предусмотрены зачалочные скобы. На нижней обвязке стен закреплены планки, необходимые для размещения в них секторов запоров крышек люков и скобы, с помощью которых подтягиваются крышки ломом.

Торцовые стены кузова выполнены в виде двустворчатых дверей, створки которых навешиваются шарнирно на трех петлях на кронштейны угловых стоек боковых стен. Крышки люков полувагона типовые. Для облегчения их закрывания они снабжены однопрутковыми торсионными механизмами.

Типы полувагонов, их характеристика и отличительные особенности

Полувагоны, имеющие торцовые двери (торцовые стены), люки в полу, увязочные полукольца, скобы для крепления грузов относятся к универсальным вагонам, предназначенные для перевозки широкой номенклатуры разных по своим свойствам грузов:

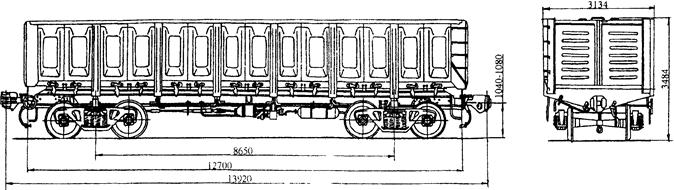

4-осный цельнометаллический полувагон, модель 12-532

Назначение для перевозки сыпучих, крупнокусковых, штучных и других грузов, не требующих защиты от атмосферных осадков

· Номер проекта 532 00 000-0

· Технические условия 1 У 3-945-76

· Модель вагона 12532

· Грузоподъемность, т 69

· Масса тары вагона, т 22,2

· Нагрузка статическая осевая. кН(тс) 223,44 (22,8)

· погонная, кН/м (тс/м) 64,33 (6,56)

· Объем кузова, м3 73

· Скорость конструкционная, км/ч 120

· Габарит 0-ВМ (01 Т)

· База вагона, мм 8650 Длина, мм

· по осям сцепления автосцепок 13920

· по концевым балкам рамы 12700

· Ширина максимальная мм 3134

· Высота от уровня верха головок рельсов, мм

· до нижней обвязки 1416

· Количество осей шт. 4

· Наличие переходной площадки нет

· Наличие стояночного тормоза есть

· Внутренние размеры кузова мм ширина 2878

· Ширина дверного проема при открытых дверях, мм 2530

· Количество, шт торцевых дверей 2

· разгрузочных люков 14

· Размер разгрузочных люков, мм 1327х1540

· Угол открывания крышек люков, град

· Площадь пола, м2 35,5

· Год постановки на серийное

· Возможность установки буферов нет

Примечание Грузоподъемность вагона постройки до 1974 1 64г 2 С 1981 г Выпускаются полувагоны с заглушенными торцовыми дверями

3.1.3 Особенности конструкции кузова полувагона

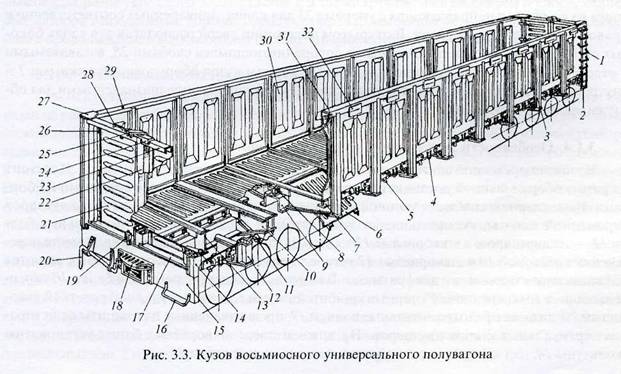

На примере вагона повышенной до 125 т грузоподъемности рассмотрим конструкцию кузова универсального восьмиосного полувагона модели 12-124 (рис. 3.3) Уральского вагоностроительного завода. Он не имеет крыши, но снабжен разгрузочными люками в полу. По концам кузов оборудован двухстворчатыми открывающимися внутрь дверями.

Рама кузова имеет хребтовую балку 9, состоящую из двух сваренных между собой продольным швом Z-образных профилей, перекрытых в месте соединения двутавром. На двутаврах укреплены кронштейны 8 петель для шарнирного навешивания крышек разгрузочных люков 6. Люки в открытом положении располагаются на специальных упорах 11.

В консольной части хребтовой балки установлены передние и задние упоры автосцепки. Передний упор отлит как одно целое с ударной розеткой 18. Шкворневые балки 10 замкнутого коробчатого сечения снизу имеют пятники и скользуны. Надпятниковые зоны опорных узлов усилены коробками, а над скользунами установлены усиливающие ребра. Сверху к балкам 75 рамы приварены пороги 17, ограничивающие открывание створок дверей наружу кузова.

На торцовых поверхностях концевой балки укреплены рычаг расцепного привода 20 автосцепки и поручень составителя 16. Поперечные балки 13 рамы — двутаврового сечения, верхние их полки имеют гофры, выступающие над уровнем пола, что предупреждает непосредственное опирание длинномерных грузов на крышки разгрузочных люков и предохраняет их от деформации. Подобные выступающие части имеют шкворневые балки 10. Крышки 6 люков гофрированные, снабжены специальными запорами 5, удерживающими их в горизонтальном положении. Крышки также оборудованы торсионными устройствами, облегчающими их подъем при закрывании. Для обеспечения плотного прижатия с помощью рычага крышек на нижней обвязке 7 имеются скобы 4.

Боковые стены кузова имеют металлическую обшивку 30 с корытообразными выштамповками, подкрепленную каркасом, состоящим из верхней 31 и нижней 7 обвязок, а также угловых 14, шкворневых 3 и промежуточных 12 стоек. Шкворневые и промежуточные стойки замкнутого поперечного сечения сварены из Ω-образных профилей. Угловые стойки 14 (замкнутого поперечного сечения) сварены из двух Z-образных элементов, укрепленных к верхней обвязке накладками 27. Верхняя обвязка 31 между стойками усилена накладками 32. Обшивка 30 укреплена к каркасу точечной сваркой.

Двухстворчатые двери шарнирно соединены с угловыми стойками кузова при помощи петель 26. Каждая створка двери состоит из металлической гофрированной обшивки 21, подкрепленной каркасом, состоящим из верхней 23 и нижней обвязок, а также вертикальных элементов 22 замкнутого поперечного сечения, сваренных из Ω- и Z-образных профилей. В закрытом положении дверь удерживается запорами — нижним 19 и верхним, состоящим из клина 24 и направляющих с упорами 25 для клина, приваренных соответственно к правой и левой створкам двери. В открытом положении двери располагаются вдоль боковых стен и удерживаются специальными поворачивающимися скобами 28, вставляемыми в отверстия 29 на верхних обвязках кузова. По концам кузов оборудован наружными 1 и внутренними лестницами, а также подножками 2 и поручнями, предназначенными для обслуживающего персонала.

Читайте также: