Конвейер по сборке дверей

Обновлено: 17.05.2024

Конвейер по сборке дверей

Изобретение относится к способам сборки деталей автомобиля, преимущественно дверей, на конвейере и к сборочным линиям для сборки деталей.

Известен способ сборки автомобилей с конвейером по сборке дверей и линия сборки (по патенту на изобретение RU 2415046), выбранные в качестве прототипов способа сборки дверей автомобиля и сборочной линии по настоящему изобретению. Известный способ включает этапы: снятие изготовляемых дверей из заготовки кузова, расположение каждой двери в одной раме, транспортирование рам на ленточном конвейере по сборке дверей. Сборка дверей производится на сборочной платформе, при этом все изготовляемые двери заготовки кузова вместе подаются на эту сборочную платформу. Транспортировка рам на конвейере может производиться на общем транспортировочном устройстве, которое выполнено в виде П-образного профиля, снабженного на своих продольных сторонах удерживающими приспособлениями для рам (быстродействующие затворы). Рама содержит поворачивающуюся на шарнирах из своего нормального положения на 90° влево U-образную трубчатую раму. Рама снабжена средствами для сопряжения с шарнирами дверей автомобилей разного типа. Сборочная платформа подводится к конвейеру по сборке дверей, она закреплена на подъемном столе, который находится на подвижной плите. На сборочной плите находятся служащие для приема дверей стойки. Рамы могут поворачиваться вокруг поворотной оси. В результате этого оператор может обрабатывать двери как с внутренней стороны, так и с наружной стороны.

Недостатком известного способа является необходимость использования ленточного напольного конвейера и сложного дополнительного устройства - сборочной платформы. Для комплектования дверей необходимо по сторонам сборочной линии оборудовать зоны с комплектующими деталями, которые могут располагаться от комплектуемой двери на значительном удалении. Сборочная линия характеризуется повышенной трудоемкостью, поскольку предполагает использованием рам, на которых может быть установлена только одна дверь. Использование таких рам предполагает трудоемкой процесс сопряжения деталей рамы с шарнирами двери при ее установке на раму и последующий процесс установки четырех рам на транспортировочном устройстве.

Технической задачей изобретения является упрощение способа сборки дверей автомобиля и упрощение конструкции сборочной линии за счет выноса за пределы постов сборки стеллажей с комплектующими в зону комплектации. Кроме того, технической задачей является снижение трудоемкости сборки дверей автомобиля и повышение производительности процесса сборки и сборочной линии.

Технический результат достигается в способе сборки дверей автомобиля, включающем: установку дверей автомобиля на паллету, транспортировку паллет конвейером на сборочную линию, соединение паллет с тележками для комплектования с расположением тележки для комплектования между паллетами, сборку дверей, отсоединение тележек для комплектования. После отсоединения тележки для комплектования, направляют ее в зону комплектации, производят комплектацию тележки для комплектования с последующим соединением с паллетой. Отсоединение тележки для комплектования и направление ее в зону комплектации производится автоматически, например, за счет движения паллеты относительно подвесного конвейера в вертикальной плоскости. Направление тележки для комплектования в зону комплектации производится при ее движении вверх на наклонной поверхности при упоре в позади идущую паллету, с последующим движением вниз по наклонной поверхности, вдоль направляющих элементов. Двери автомобиля устанавливают на паллете, на четырех поворотных створках. Тележка для комплектования выполнена с разграничением четырех зон укладки комплектов деталей.

Технический результат достигается в линии сборки (дверей автомобиля), включающей подвесной конвейер с паллетами, паллеты соединены с тележками для комплектования, расположенными между паллетами. Линия сборки выполнена с возможностью автоматического отсоединения тележки для комплектования от паллеты. Паллета содержит раму с четырьмя поворотными створками, каждая из которых выполнена с возможностью закрепления двери на ложементах быстродействующим (например, эксцентриковым) регулируемым прижимом, паллета оснащена подпружиненными фиксаторами поворотных створок, задняя часть рамы оснащена зацепным элементом. Тележка для комплектования (далее - тележка) содержит каркас с колесами, дышло, шарнирно соединенное с передней частью каркаса с колесами, снабженное зацепным элементом, упор, шарнирно соединенный с задней частью каркаса с колесами, снабженный роликом с направляющими. Тележка выполнена с разграничением четырех зон укладки комплектов деталей, в нижней части тележки для комплектования выполнены каркасные ячейки для боковой укладки деталей, снабженные прокладочными элементами, в средней части выполнена поверхность с лотками, в верхней части выполнены стойки. Линия сборки снабжена наклонными поверхностями и направляющими элементами и выполнена с возможностью отсоединения зацепных элементов паллеты и тележки для комплектования при движении паллеты относительно подвесного конвейера в вертикальной плоскости. Кроме того, линия сборки выполнена с возможностью направления тележки для комплектования в зону комплектации при ее движении вверх по наклонной поверхности с упором в позади идущую паллету и вниз по наклонной поверхности, вдоль направляющих элементов. Зона комплектации оснащена направляющими.

Изобретение поясняется рисунками:

фиг. 1 - схема линии сборки, вид сверху;

фиг. 2 - паллета с тележкой для комплектования на наклонных поверхностях;

фиг. 3 - паллета с поворотными створками, вид сверху;

фиг. 4 - подпружиненный фиксатор поворотных створок;

фиг. 5 - эксцентриковый прижим двери;

фиг. 6 - тележка для комплектования;

фиг. 7 - линия сборки с тележками для комплектования, при их движении с упором в позади идущую паллету и вниз по наклонной поверхности, вдоль направляющих элементов.

Линия сборки дверей автомобиля (фиг. 1) включает толкающий подвесной конвейер 1 с паллетами 2. Каждая паллета 2 соединена зацепными элементами с тележкой 3. При движении конвейера, паллеты 2 с тележками 3 чередуются, при этом тележки расположены между паллетами 2 вдоль линии конвейера 1.

Тележка 3 для комплектования (фиг. 6).

Тележка 3 содержит: сварной металлический каркас 6 с колесами 7, образованный вертикальными стойками 8, продольными и поперечными элементами 9; дышло 10 с рукояткой 41, шарнирно соединенное с передней частью каркаса 6, а именно с передней центральной вертикальной стойкой 8; упор 11, шарнирно соединенный с задней центральной вертикальной стойкой 8.

В нижней части тележки, а именно во внутреннем пространстве, образованном вертикальными стойками 8 с продольными и поперечными элементами 9, выполнены каркасные ячейки 12 для боковой укладки деталей и тубы 38 для длинномерных деталей. Каркасные ячейки 12 образованы гнутыми элементами из металлических труб или прутков, снабженные прокладочными элементами, выполненными в виде грипс из полимерного мягкого материала. В каркасных ячейках 12 могут быть без повреждений размещены и транспортироваться крупногабаритные, хрупкие, декоративные детали, такие как опускные стекла и обивки дверей автомобиля. Помещение и извлечение из каркасных ячеек 12 габаритных, тяжелых, хрупких деталей производится в горизонтальном направлении, через левую и правую стороны тележки (по ходу ее движения между паллетами), что снижает трудоемкость и снижает вероятность повреждения деталей. В тубах 38 могут быть размещены уплотнители, молдинги. В средней части тележки, на верхних продольных и поперечных элементах 9 выполнена наклонная поверхность 13 с лотками 14 для малогабаритных деталей и крепежа. Для укладки длинных узких деталей (наружные ручки дверей, накладки подоконные) на поверхности 13 могут быть помещены стаканы, например, из мягкого пластика. В верхней части тележки выполнены стойки 15, оснащенные средствами для крепления документации (например, планшеты) и, по крайней мере, одной вертикальной пластиной 16, на которую укладываются детали из пленочных материалов. Верхняя часть расположена на уровне глаз оператора. Тележка выполнена с разграничением четырех зон укладки комплектов деталей (для правых и левых, передних и задних дверей автомобиля), например, при использовании нескольких вертикальных пластин, выполненных из прозрачного пластика: одной или нескольких продольных вертикальных пластин 16 и поперечных вертикальных пластин 17. В нижней части тележки разграничение зон может быть осуществлено при использовании перегородок, за счет пространственного разнесения каркасных ячеек 12 или при расположении туб 38 в центральной части (при этом разделение, дополнительно, происходит при помещении между тубами 38 габаритных деталей дверей).

Тележка снабжена направляющими роликами 18, расположенными на боковых вертикальных стойках 8. Дышло 10 и упор 11, шарнирно соединенные с каркасом 6, могут быть снабжены фиксаторами, выполненными, например, в виде пар металлических пластин 39. При этом фиксация между парами металлических пластин 39 осуществляется за счет упругих свойств металлических пластин. Для зацепления за ведущую паллету 2' (фиг. 2), дышло 10 снабжено зацепным элементом 40, выполненным в виде кольца. Для взаимодействия позади идущей паллетой 2'', упор 11 снабжен роликом 19 с направляющими 20, выполненными в виде металлических пластин.

Паллета 2 (фиг. 2-5).

Паллета 2 (на фиг. 2, фиг. 7 используются обозначения 2', 2'') содержит раму 21 с четырьмя поворотными створками 22, по две с каждой стороны рамы, каждая из которых выполнена с возможностью закрепления двери 23 на ложементах 24 быстродействующим прижимом 25. Например, в качестве быстродействующих прижимов 25 могут использоваться эксцентриковые или цанговые регулируемые прижимы.

На фиг. 5 показан регулируемый эксцентриковый прижим 25 с рычагом 35, установленный на регулировочной пластине 36 с пазами 37, закрепленной на поворотной створке 22. Для регулировки прижим может быть смещен вдоль пазов 37. Возможна установка нескольких дополнительных быстродействующих прижимов 25 на поворотных створках 22, каждый из которых будет настроен под геометрические размеры двери 23.

Поворотная створка 22 содержит три ложемента 24, имеющих опорную поверхность, преимущественно цилиндрической формы, с пазами 42, выполненную из эластичного (мягкого) полимерного материла, исключающего повреждения лакокрасочного покрытия двери 23 при ее установке в паз 42. Ложементы 24 расположены на поворотной створке 22 таким образом, что передняя и нижняя кромки дверей 23 располагаются на ложементах 24, неподвижно закрепленных на поворотной створке 22. При этом быстродействующий прижим 25 располагается на задней кромке двери.

Паллета 2 оснащена быстродействующими фиксаторами 31 поворотных створок 22 (фиг. 4), выполненных в виде подпружиненных самофиксирующихся зацепов 33, взаимодействующих со скобой 34, закрепленной на раме 21.

Паллета 2 выполнена с возможностью установки на каретке подвесного толкающего конвейера (ПТК). Каретка состоит из четырех последовательно соединенных тележек 45, двигающихся по направляющим ПТК. Рама 1 паллеты является соединительным элементом тележек в каретке. Паллета 2 крепится к тележкам с помощью пальцев, позволяющих компенсировать изменение угла паллеты 2 относительно вертикальных и горизонтальных поворотов трассы ПТК.

Задняя часть рамы 21 оснащена зацепным элементом 26, выполненным, например, в виде крюка 26, обращенного вверх, выполненного с возможностью взаимодействия с ответным зацепным элементом 40 (кольцом 40) тележки 3.

Линия сборки выполнена с возможностью автоматического отсоединения тележки 3 от паллеты 2 (фиг. 2, 7) при движении паллеты относительно подвесного конвейера в вертикальной плоскости. Для этого, линия сборки снабжена наклонными поверхностями 27, 28 с направляющими элементами 43, выполненными в виде желобов на наклонных поверхностях 27, 28, в которые могут входить колеса тележки 3.

Линия сборки выполнена с возможностью автоматического направления тележки 3 в зону комплектации 29, расположенную в начале линии сборки, куда на конвейере 1 поступают паллеты 2 с неукомплектованными (несобранными) дверями 23. Автоматическое направление тележки 3 осуществляется: при ее движении вверх по наклонной поверхности 27 с упором в позади идущую паллету 2'' (взаимодействуют ролик 19 упора 11 с рамой 21 позади идущей паллеты 2''); и вниз, под действием силы тяжести, по наклонной поверхности 28, вдоль направляющих элементов, выполненных в виде поворотного металлического ограждения 30 с брусом 31 (с брусом 31 взаимодействует направляющий ролик 18 тележки 3).

Зона комплектации 29 оснащена направляющими элементами 43, аналогичными направляющим элементам 43 на наклонных поверхностях 27, 28, выполненных для направления тележки 3 при ее проходе через зону комплектации 29. Зона комплектации содержит гравитационные стеллажи 44, тару с деталями и крепежом для сборки дверей 23 автомобиля.

Способ сборки дверей автомобиля на линии сборки реализуют следующим образом.

Производят установку четырех дверей 23 автомобиля на поворотные створки 22 паллеты 2. Фиксация дверей 23 в ложементах 24 поворотных створок 22 осуществляется эксцентриковым прижимом 25. Прижим двери 23 осуществляется при прикладывании относительно небольшого усилия к рычагу 35, «от руки», одним движением руки оператора. На поворотных створках 22 паллеты 2 размещаются четыре двери 23 автомобиля, обращенные наружными сторонами друг к другу. Внутренняя сторона дверей 23 обращена внаружу паллеты, что создает для рабочего возможность доступа ко всем внутренним элементам двери 23 при сборке. Паллета 2 перемещается на линию сборки на каретке подвесного толкающего конвейера 1.

В зоне комплектации 29 в тележку 2 укладывают четыре полных комплекта деталей и крепежа для дверей автомобиля. Скомплектованная деталями тележка 2 зацепляется дышлом 10 к ведущей паллете 2'. Тележка 3 перемещается по линии сборки между ведущей паллетой 2' и позади идущей паллетой 2'' через все посты линии сборки. Рабочие на сборочных постах извлекают детали из тележки 3 и устанавливают на двери 23 на двух паллетах 2 одновременно. Разграничение зон укладки передних и задних дверей на тележке 3 позволяет разместить полный комплект деталей для сборки 4-х дверей 23 автомобиля и исключает ошибки при изъятии деталей с тележки 3 при выполнении операции сборки. При освобождении подпружиненных фиксаторов 31 поворотные створки 22 могут быть открыты, что обеспечивает возможность выполнения рабочим технологических операций с наружных частей дверей 23. После чего поворотные створки 22 могут быть зафиксированы на раме 21, подпружиненные фиксаторы 31 при этом защелкиваются автоматически.

Отсоединение тележки 2 и направление ее в зону комплектации производится автоматически, например, за счет движения паллеты 2 относительно подвесного конвейера 1 в вертикальной плоскости, при этом кольцо 18 тележки 3 выходит из зацепа с крюком 26 паллеты 2'. Движение тележки продолжается вдоль направляющих элементов наклонной поверхности 27 при ее взаимодействии через упор 11 с роликом 19 с позади идущей паллетой 2''.

Направление тележки 3 в зону комплектации 29 производится при ее движении вверх по наклонной поверхности 27 при упоре в позади идущую паллету 2', с последующим движением вниз по наклонной поверхности 28, при качении направляющего ролика 18 вдоль бруса 31 поворотного ограждения 30. Тележка 2 перемещается в начало зоны комплектации 29 и начинает комплектоваться деталями и крепежом для следующего комплекта дверей 23. Для ограничения перемещения тележки 3 по инерции предусмотрен подпружиненный упор, закрепленный на полу (не показан).

Описанный способ сборки дверей характеризуется сниженной трудоемкостью сборки дверей автомобилей на 20-25% за счет исключения непроизводительных перемещений рабочих к стеллажам с деталями и крепежом. Вынос за пределы постов сборки стеллажей с комплектующими в зону комплектации 29 позволяет уменьшить длину линии сборки и позволяет доставлять на сборочные посты детали в требуемой комплектации. Это снижает количество ошибок при сборке.

Способ сборки дверей автомобиля и сборочная линия

Группа изобретений относится к области транспортного машиностроения. Способ сборки дверей автомобиля включает: установку дверей автомобиля на паллету, транспортировку паллет конвейером на сборочную линию, соединение паллет с тележками для комплектования с расположением тележки для комплектования между паллетами, сборку дверей, отсоединение тележек для комплектования. Линия сборки содержит подвесной конвейер с паллетами. Паллеты соединены с тележками для комплектования, расположенными между паллетами. Линия сборки выполнена с возможностью автоматического отсоединения тележки для комплектования от паллеты. Достигается упрощение конструкции сборочной линии. 2 н. и 13 з.п. ф-лы, 7 ил.

Изобретение относится к способам сборки деталей автомобиля, преимущественно дверей, на конвейере и к сборочным линиям для сборки деталей.

Известен способ сборки автомобилей с конвейером по сборке дверей и линия сборки (по патенту на изобретение RU2415046), выбранные в качестве прототипов способа сборки дверей автомобиля и сборочной линии по настоящему изобретению. Известный способ включает этапы: снятие изготовляемых дверей из заготовки кузова, расположение каждой двери в одной раме, транспортирование рам на ленточном конвейере по сборке дверей. Сборка дверей производится на сборочной платформе, при этом все изготовляемые двери заготовки кузова вместе подаются на эту сборочную платформу. Транспортировка рам на конвейере может производится на общем транспортировочном устройстве, которое выполнено в виде П-образного профиля, снабженного на своих продольных сторонах удерживающими приспособлениями для рам (быстродействующие затворы). Рама содержит поворачивающуюся на шарнирах из своего нормального положения на 90° влево U-образную трубчатую раму. Рама снабжена средствами для сопряжения с шарнирами дверей автомобилей разного типа. Сборочная платформа подводится к конвейеру по сборке дверей, она закреплена на подъемном столе, который находится на подвижной плите. На сборочной плите находятся служащие для приема дверей стойки. Рамы могут поворачиваться вокруг поворотной оси. В результате этого оператор может обрабатывать двери как с внутренней стороны, так и с наружной стороны.

Недостатком известного способа является необходимость использования ленточного напольного конвейера и сложного дополнительного устройства - сборочной платформы. Для комплектования дверей необходимо по сторонам сборочной линии оборудовать зоны с комплектующими деталями, которые могут располагаться от комплектуемой двери на значительном удалении. Сборочная линия характеризуется повышенной трудоемкостью, поскольку предполагает использованием рам, на которых может быть установлена только одна дверь. Использование таких рам предполагает трудоемкой процесс сопряжения деталей рамы с шарнирами двери при ее установке на раму и последующий процесс установки четырех рам на транспортировочном устройстве.

Технической задачей изобртения является упрощение способа сборки дверей автомобиля и упрощение конструкции сборочной линии за счет выноса за пределы постов сборки стеллажей с комплектующими в зону комплектации. Кроме того, технической задачей является снижение трудоемкости сборки дверей автомобиля и повышение производительности процесса сборки и сборочной линии.

Технический результат достигается в способе сборки дверей автомобиля, включающем: установку дверей автомобиля на паллету, транспортировку паллет конвейером на сборочную линию, соединение паллет с тележками для комплектования с расположением тележки для комплектования между паллетами, сборку дверей, отсоединение тележек для комплектования. После отсоединения тележки для комплектования, направляют ее в зону комплектации, производят комплектацию тележки для комплектования с последующим соединением с паллетой. Отсоединение тележки для комплектования и направление ее в зону комплектации производится автоматически, например, за счет движения паллеты относительно подвесного конвейера в вертикальной плоскости. Направление тележки для комплектования в зону комплектации производится при ее движении вверх на наклонной поверхности при упоре в позади идущую паллету, с последующим движением вниз по наклонной поверхности, вдоль направляющих элементов. Двери автомобиля устанавливают на паллете, на четырех поворотных створках. Тележка для комплектования выполнена с разграничением четырех зон укладки комплектов деталей.

Технический результат достигается в линии сборки (дверей автомобиля), включающей подвесной конвейер с паллетами, паллеты соединены с тележками для комплектования, расположенными между паллетами. Линия сборки выполнена с возможностью автоматического отсоединения тележки для комплектования от паллеты. Паллета содержит раму с четырьмя поворотными створками, каждая из которых выполнена с возможностью закрепления двери на ложементах быстродействующим (например, эксцентриковым) регулируемым прижимом, паллета оснащена подпружиненными фиксаторами поворотных створок, задняя часть рамы оснащена зацепным элементом. Тележка для комплектования (далее - тележка) содержит каркас с колесами, дышло, шарнирно соединенное с передней частью каркаса с колесами, снабженное зацепным элементом, упор, шарнирно соединенный с задней частью каркаса с колесами, снабженный роликом с направляющими. Тележка выполнена с разграничением четырех зон укладки комплектов деталей, в нижней части тележки для комплектования выполнены каркасные ячейки для боковой укладки деталей, снабженные прокладочными элементами, в средней части выполнена поверхность с лотками, в верхней части выполнены стойки. Линия сборки снабжена наклонными поверхностями и направляющими элементами и выполнена с возможностью отсоединения зацепных элементов паллеты и тележки для комплектования при движения паллеты относительно подвесного конвейера в вертикальной плоскости. Кроме того, линия сборки выполнена с возможностью направления тележки для комплектования в зону комплектации при ее движении вверх по наклонной поверхности с упором в позади идущую паллету и вниз по наклонной поверхности, вдоль направляющих элементов. Зона комплектации оснащена направляющими.

Изобретение поясняется рисунками:

фиг. 1 - схема линии сборки, вид сверху;

фиг. 2 - паллета с тележкой для комплектования на наклонных поверхностях;

фиг. 3 - паллета с поворотными створками, вид сверху;

фиг. 4 - подпружиненный фиксатор поворотных створок;

фиг. 5 - эксцентриковый прижим двери;

фиг. 6 - тележка для комплектования;

фиг. 7 - линия сборки с тележками для комплектования, при их движении с упором в позади идущую паллету и вниз по наклонной поверхности, вдоль направляющих элементов.

Линия сборки дверей автомобиля (фиг. 1) включает толкающий подвесной конвейер 1 с паллетами 2. Каждая паллета 2 соединена зацепными элементами с тележкой 3. При движении конвейера, паллеты 2 с тележками 3 чередуются, при этом тележки расположены между паллетами 2 вдоль линии конвейера 1.

Тележка 3 для комплектования (фиг. 6).

Тележка 3 содержит: сварной металлический каркас 6 с колесами 7, образованный вертикальными стойками 8, продольными и поперечными элементами 9; дышло 10 с рукояткой 41, шарнирно соединенное с передней частью каркаса 6, а именно с передней центральной вертикальной стойкой 8; упор 11, шарнирно соединенный с задней центральной вертикальной стойкой 8.

В нижней части тележки, а именно во внутреннем пространстве, образованном вертикальными стойками 8 с продольными и поперечными элементами 9, выполнены каркасные ячейки 12 для боковой укладки деталей и тубы 38 для длинномерных деталей. Каркасные ячейки 12 образованы гнутыми элементами из металлических труб или прутков, снабженные прокладочными элементами, выполненными в виде грипс из полимерного мягкого материала. В каркасных ячейках 12 могут быть без поврежений размещены и транспортироваться крупногабаритные, хрупкие, декоративные детали, такие как опускные стекла и обивки дверей автомобиля. Помещение и извлечение из каркасных ячеек 12, габаритных, тяжелых, хрупких деталей, производится в горизонтальном направлении, через левую и правую стороны тележки (по ходу ее движения между паллетами), что снижает трудоемкость и снижает вероятность повреждения деталей. В тубах 38 могут быть размещены уплотнители, молдинги. В средней части тележки, на верхних продольных и поперечных элементах 9 выполнена наклонная поверхность 13 с лотками 14 для малогабаритных деталей и крепежа. Для укладки длинных узких деталей (наружные ручки дверей, накладки подоконные) на поверхности 13 могут быть помещены стаканы, например, из мягкого пластика. В верхней части тележки выполнены стойки 15, оснащенные средствами для крепления документации (например, планшеты) и, по крайней мере, одной вертикальной пластиной 16, на которую укладываются детали из пленочных материалов. Верхняя часть расположена на уровне глаз оператора. Тележка выполнена с разграничением четырех зон укладки комплектов деталей (для правых и левых, передних и задних дверей автомобиля), например, при использовании нескольких вертикальных пластин, выполненных из прозрачного пластика: одной или нескольких продольных вертикальных пластин 16 и поперечных вертикальных пластин 17. В нижней части тележки разграничение зон может быть осуществлено при использовании перегородок, за счет пространственного разнесения каркасных ячеек 12 или при расположении туб 38 в центральной части (при этом, разделение, дополнительно, происходит при помещении между тубами 38 габаритных деталей дверей).

Тележка снабжена направляющими роликами 18, расположенными на боковых вертикальных стойках 8. Дышло 10 и упор 11, шарнирно соединенные с каркасом 6, могут быть снабжены фиксаторами, выполненными, например, в виде пар металлических пластин 39. При этом, фиксация между парами металлических пластин 39 осуществляется за счет упругих свойств металлических пластин. Для зацепления за ведущую паллету 2' (фиг. 2), дышло 10 снабжено зацепным элементом 40, выполненным в виде кольца. Для взаимодействия позади идущей паллетой 2'', упор 11 снабжен роликом 19 с направляющими 20, выполненными в виде металлических пластин.

Паллета 2 (фиг. 2-5).

Паллета 2 (на фиг. 2, фиг. 7 используются обозначения 2', 2'') содержит раму 21 с четырьмя поворотными створками 22, по две с каждой стороны рамы, каждая из которых выполнена с возможностью закрепления двери 23 на ложементах 24 быстродействующим прижимом 25. Например, в качестве быстродействующих прижимов 25 могут использоваться эксцентриковые или цанговые регулируемые прижимы.

На фиг. 5 показан регулируемый эксцентриковый прижим 25 с рычагом 35, установленный на регулировочной пластине 36 с пазами 37, закрепленной на поворотной створке 22. Для регулировки прижим может быть смещен вдоль пазов 37. Возможна установка нескольких дополнительных быстродействующих прижимов 25 на поворотных створках 22, каждый из которых будет настроен под геометрические размеры двери 23.

Поворотная створка 22 содержит три ложемента 24, имеющих опорную поверхность, преимущественно цилиндрической формы, с пазами 42, выполненную из эластичного (мягкого) полимерного материла, исключающего повреждения лакокрасочного покрытия двери 23 при ее установке в паз 42. Ложементы 24 расположены на поворотной створке 22 таким образом, что передняя и нижняя кромки дверей 23 располагаются на ложементах 24, неподвижно закрепленных на поворотной створке 22. При этом, быстродействующий прижим 25 располагается на задней кромке двери.

Паллета 2 оснащена быстродействующими фиксаторами 31 поворотных створок 22 (фиг. 4), выполненных в виде подпружиненных самофиксирующихся зацепов 33, взаимодействующих со скобой 34, закрепленной на раме 21.

Паллета 2 выполнена с возможностью установки на каретке подвесного толкающего конвейера (ПТК). Каретка состоит из четырех последовательно соединенных тележек 45, двигающихся по направляющим ПТК. Рама 1 паллеты является соединительным элементом тележек в каретке. Паллета 2 крепится к тележкам с помощью пальцев, позволяющих компенсировать изменение угла паллеты 2 относительно вертикальных и горизонтальных поворотов трассы ПТК.

Задняя часть рамы 21 оснащена зацепным элементом 26, выполненным, например, в виде крюка 26, обращенного вверх, выполненного с возможностью взаимодействия с ответным зацепным элементом 40 (кольцом 40) тележки 3.

Линия сборки выполнена с возможностью автоматического отсоединения тележки 3 от паллеты 2 (фиг. 2, 7) при движении паллеты относительно подвесного конвейера в вертикальной плоскости. Для этого, линия сборки снабжена наклонными поверхностями 27, 28 с направляющими элементами 43, выполненными в виде желобов на наклонных поверхностях 27, 28, в которые могут входить колеса тележки 3.

Линия сборки выполнена с возможностью автоматического направления тележки 3 в зону комплектации 29, расположенную в начале линии сборки, куда на конвейере 1 поступают паллеты 2 с неукопмлектованными (несобранными) дверями 23. Автоматическое направление тележки 3 осуществляется: при ее движении вверх по наклонной поверхности 27 с упором в позади идущую паллету 2'' (взаимодействуют ролик 19 упора 11 с рамой 21 позади идущей паллеты 2''); и вниз, под действием силы тяжести, по наклонной поверхности 28, вдоль направляющих элементов, выполненных в виде поворотного металлического ограждения 30 с брусом 31 (с брусом 31 взаимодействует направляющий ролик 18 тележки 3).

Зона комплектации 29 оснащена направляющими элементами 43, аналогичными направляющим элементам 43 на наклонных поверхностях 27, 28, выполненных для направления тележки 3 при ее проходе через зону комплектации 29. Зона комплектации содержит гравитационные стеллажи 44, тару с деталями и крепежом для сборки дверей 23 автомобиля.

Cпособ сборки дверей автомобиля на линии сборки реализуют следующим образом.

Производят установку четырех дверей 23 автомобиля на поворотные створки 22 паллеты 2. Фиксация дверей 23 в ложементах 24 поворотных створок 22 осуществляется эксцентриковым прижимом 25. Прижим двери 23 осуществляется при прикладывании относительно небольшого усилия к рычагу 35, «от руки», одним движением руки оператора. На поворотных створках 22 паллеты 2 размещаются четыре двери 23 автомобиля, обращенные наружными сторонами друг к другу. Внутренняя сторона дверей 23 обращена внаружу паллеты, что создает для рабочего возможность доступа ко всем внутренним элементам двери 23 при сборке. Паллета 2 перемещается на линию сборки на каретке подвесного толкающего конвейера 1.

В зоне комплектации 29 в тележку 2 укладывают четрые полных комплекта деталей и крепежа для дверей автомобиля. Скомплектованная деталями тележка 2 зацепляется дышлом 10 к ведущей паллете 2'. Тележка 3 перемещается по линии сборки между ведущей паллетой 2' и позади идущей паллетой 2'' через все посты линии сборки. Рабочие на сборочных постах извлекают детали из тележки 3 и устанавливают на двери 23 на двух паллетах 2 одновременно. Разграничение зон укладки передних и задних дверей на тележке 3 позволяет разместить полный комплект деталей для сборки 4-х дверей 23 автомобиля и исключает ошибки при изъятии деталей с тележки 3 при выполнении операции сборки. При освобождении подпружиненных фиксаторов 31 поворотные створки 22 могут быть открыты, что обеспечивает возможность выполнения рабочим технологических операций с наружных частей дверей 23. После чего, поворотные створки 22 могут быть зафискированы на раме 21, подпружиненные фиксаторы 31 при этом защелкиваются автоматически.

Отсоединение тележки 2 и направление ее в зону комплектации производится автоматически, например, за счет движения паллеты 2 относительно подвесного конвейера 1 в вертикальной плоскости, при этом, кольцо 18 тележки 3 выходит из зацепа с крюком 26 паллеты 2'. Движение тележки продолжается вдоль направляющих элементов наклонной поверхности 27 при ее взаимодействии через упор 11 с роликом 19 с позади идущей паллетой 2''.

Направление тележки 3 в зону комплектации 29 производится при ее движении вверх по наклонной поверхности 27 при упоре в позади идущую паллету 2', с последующим движением вниз по наклонной поверхности 28, при качении направляющего ролика 18 вдоль бруса 31 поворотного ограждения 30. Тележка 2 перемещается в начало зоны комплектации 29 и начинает комплектоваться деталями и крепежом для следующего комплекта дверей 23. Для ограничения перемещения тележки 3 по инерции предусмотрен подпружиненный упор, закрепленный на полу (не показан).

Описанный способ сборки дверей характеризуется сниженной трудоемкостью сборки дверей автомобилей на 20-25% за счет исключения непроизводительных перемещений рабочих к стеллажам с деталями и крепежом. Вынос за пределы постов сборки стеллажей с комплектующими в зону комплектации 29 позволяет уменьшить длину линии сборки и позволяет доставлять на сборочные посты детали в требуемой комплектации. Это снижает количестве ошибок при сборке.

1. Способ сборки дверей автомобиля, включающий: установку дверей автомобиля на паллету, транспортировку паллет конвейером на сборочную линию, соединение паллет с тележками для комплектования с расположением тележки для комплектования между паллетами, сборку дверей, отсоединение тележек для комплектования.

2. Способ сборки по п.1, характеризующийся тем, что, после отсоединения тележки для комплектования, направляют ее в зону комплектации, производят комплектацию тележки для комплектования с последующим соединением с паллетой.

3. Способ сборки по п.2, характеризующийся тем, что отсоединение тележки для комплектования и направление ее в зону комплектации производится автоматически.

4. Способ сборки по п.3, характеризующийся тем, что отсоединение тележки для комплектования производится за счет движения паллеты относительно подвесного конвейера в вертикальной плоскости.

5. Способ сборки по п.3, характеризующийся тем, что направление тележки для комплектования в зону комплектации проиводится при ее движении вверх на наклонной поверхности при упоре в позади идущую паллету, с последующим движением вниз по наклонной поверхности, вдоль направляющих элементов.

6. Способ сборки по п.1, характеризующийся тем, что двери автомобиля устанавливают на паллете, на четырех поворотных створках.

7. Способ сборки по п.1, характеризующийся тем, что тележка для комплектования выполнена с разграничением четырех зон укладки комплектов деталей.

8. Линия сборки, включающая подвесной конвейер с паллетами, паллеты соединены с тележками для комплектования, расположенными между паллетами.

9. Линия сборки по п.8, характеризующаяся тем, что выполнена с возможностью автоматического отсоединения тележки для комплектования от паллеты.

10. Линия сборки по п.8, характеризующаяся тем, что паллета содержит раму с четырьмя поворотными створками, каждая из которых выполнена с возможностью закрепления двери на ложементах быстродействующим регулируемым прижимом, паллета оснащена подпружиненными фиксаторами поворотных створок, задняя часть каркаса оснащена зацепным элементом.

11. Линия сборки по п.8, характеризующаяся тем, что тележка для комплектования содержит каркас с колесами, дышло, шарнирно соединенное с передней частью каркаса с колесами, снабженное зацепным элементом, упор, шарнирно соединенный с задней частью каркаса с колесами, снабженный роликом с направляющими.

12. Линия сборки по пп.9-11, характеризующаяся тем, что снабжена наклонными поверхностями и направляющими элементами и выполнена с возможностью отсоединения зацепных элементов паллеты и тележки для комплектования при движения паллеты относительно подвесного конвейера в вертикальной плоскости.

13. Линия сборки по п.12, характеризующаяся тем, что с выполнена с возможностью направления тележки для комплектования в зону комплектации при ее движении вверх по наклонной поверхности с упором в позади идущую паллету и вниз по наклонной поверхности, вдоль направляющих элементов.

14. Линия сборки по п.11, характеризующаяся тем, что тележка для комплектования выполнена с разграничением четырех зон укладки комплектов деталей, в нижней части тележки для комплектования выполнены каркасные ячейки для боковой укладки деталей, снабженные прокладочными элементами, в средней части выполнена поверхность с лотками, в верхней части выполнены стойки.

15. Линия сборки по п.13, характеризующаяся тем, что зона комплектации оснащена направляющими элементами.

Описание наиболее важных процессов и технологий сборочного производства:

1. Всегда необходимо производить балансировку конвейера, минимум раз в 6 месяцев. Сопоставлять такт конвейера к времени выполнения операции сборки операторами. Накладывать 2 графика друг на друга и проводить анализ, перераспределять операции, разносить, переносить и т.д., это позволит содержать на линии оптимальное количество операторов (сборщиков).

2. На конвейере по сборке (кузова, узлов и агрегатов) все детали должны быть максимально в готовом для установки виде. В обязанности сборщика не входят процессы предсборки и укомплектования детали до установки на автомобиль. Он должен взять готовую деталь и только установить.

Этот важный пункт относится непосредственно к поставщикам деталей. Поставщики обязаны поставлять детали на конвейер только в готовом виде.

3. Метизы и сборочный инструмент должен быть максимально унифицирован и с одним моментом затяжки при возможности, это позволит достичь желаемого результата по качеству, цене и обслуживанию.

4. Комплектующие для сборки должны быть вблизи конвейера, т.е. в “шаговой” доступности, где оператор может сделать 2 шага максимум, чтобы взять деталь, вернуться и установить. Превышение расстояния по ходьбе означает неправильно спланированную работу сборщика, как итог он совершает много ненужных действий вместо полезных.

5. Расстановка оператора по сборке кузова не должна превышать 4-5 человек на рабочее место и должны быть максимально разнесены по операциям, это позволит не мешать друг другу.

6. Сборочный инструмент – сейчас идет сумасшедший тренд по внедрению интеллектуальных сборочных инструментов. Это отдельный компьютер и сам инструмент. Принцип работы крайне прост, оператор с помощью сканера сканирует штрихкод на Манифесте кузова или рамы, и в правильной последовательности производит затяжку всех крепежных соединений детали. Вся информация сохраняется в системе управления и привязывается к винномеру автомобиля. При необходимости по общей базе можно получить информацию о том кто,когда и как затянул данное соединение. Важно, что интеллектуальная система оповещает оператора и выдает фактическое значение на мониторе, затянуто соединение или нет, если затянуто, то с указанием момента затяжки.

7. Манифест – это фактически карта сборки кузова, шасси, двигателя, наглядное руководство позволяющее оператору понять, что он должен поставить и что является критичным, благодаря манифесту идет так же проверка на собираемость комплектации, правильность сборки, руководство для СБ.

Сборочное производство автомобилестроения сегодня нуждается в оптимизации, улучшений без потери качества с экономическим эффектом. Команда SMK Automotive Industry успешно проводит данную работу на протяжении многих лет на различных предприятиях.

Пример по оптимизации численности при сборке кузова.

1. Оптимизация численности за счет балансировки конвейера.

Необходимо замерить тайминг всех рабочих операций по сборке кузова, рамы, шасси и т.д. Имея информацию о времени по операциям, их можно сопоставить с тактом конвейера, где он является 100%. Оператор должен укладываться в 85-90% времени от такта конвейера.

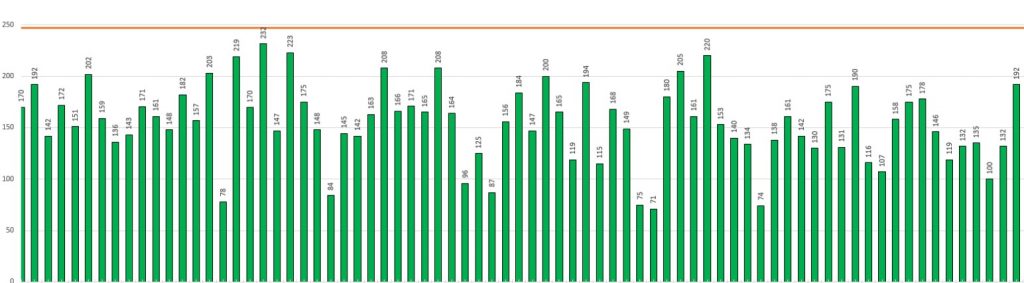

В случае, когда оператор загружен менее 85%, значит его место нужно дополнить операциями, если выше указанной отметки, что тоже возможно, он тормозит процесс и не успевает. (график 1)

График 1

Каждый зеленый показатель указывает о недозагруженности оператора до отметки в 85-90%, это сигнал к проведению работы полной балансировке всех операций.

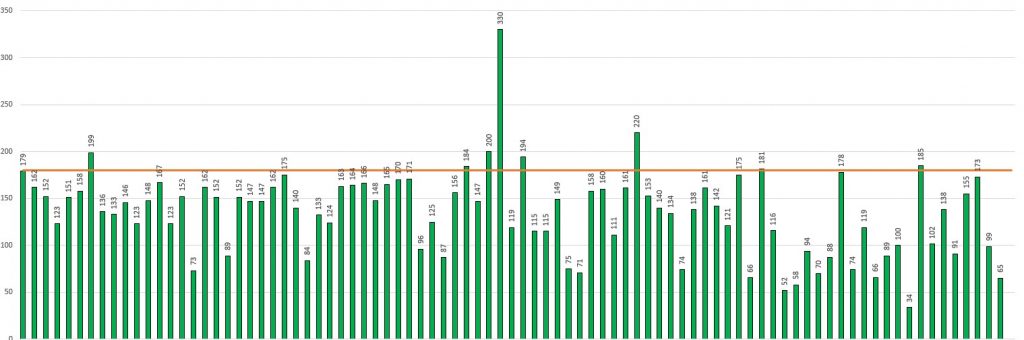

Ниже график 2 с примером, когда операторы не успевают на тех или иных операциях, а в некоторых случаях даже загружены свыше 100%

График 2

В данном случае так же необходимо делать балансировку для всех операторов. Места с загрузкой операции свыше 90% перераспределяются на операторов с показателем ниже.

Примеры перераспределения операций и проведения балансировки:

- Переносятся детали с одного поста на другой, операция может выполняться раньше или позже в пределах технологического процесса, каждый пример индивидуален;

- Меняется процесс сборки, последовательности, возможно оператор делает много лишних и ненужных движений, выполняет потери;

- Возможна замена инструмента;

- Подавать детали в сборе без подсбора оператором;

- Меняется численность на постах;

- Изготовление оснастки или приспособлений для ускорения и удобства.

Вариаций много, они все рассматриваются индивидуально на каждом посту и с каждым оператором.

2. Организовывать небольшие линии вокруг основного конвейера, крупно узловую сборку, например:

- Сборка дверей вне кузова, т.е. на отдельной линии;

- Сборка панелей приборов со всеми входящими компонентами;

- Двигателя с коробкой, различных агрегатов шасси;

- Максимально укомплектованная деталь на операции, требует меньше времени, длины конвейера и количество операторов на основной линии сборки, но необходимо учесть, что на все тяжелые операции требуются дополнительные инвестиции на манипуляторы, подъемники, возможно небольшие конвейера;

ВАЖНО. При данных условия нужно иметь на производстве много автоматических систем отслеживания, учета подачи комплектующих, манифеста. В ином случае сборка не будет соответствовать заявке покупателя по комплектации.

- Чем меньше вариантов и опций в комплектации автомобиля, тем меньше будет ошибок на линии;

- Если на площадке собираются автомобили где операции имеют разное количеством нормо часов, то необходимо производить расчет по их соотношению перед подачей на сборку, чтобы был ровный темп на линии.

Станок для изготовления дверей

Группа Компаний «LESPT» специализируется на поставке производственного оборудования. В ассортименте представлены станки для изготовления межкомнатных дверей из дерева. Их производительность при односменной работе достигает 3 000 изделий и выше (за 20 дней). При этом они подходят для выпуска дверей, ширина которых может достигать 1 200 миллиметров, а высота — 2 200 мм.

Особенности станков для изготовления дверей

Оборудование, применяемое для производства деревянных дверей, может иметь различную степень производительности и автоматизации. Процесс изготовления разделен на несколько этапов:

- фрезерование и сверление вертикальных, а также горизонтальных царг;

- облицовка погонажных изделий;

- сверление сквозных и глухих отверстий. Также на данном этапе осуществляется выборка пазов в полотнах и коробках, которые впоследствии используются для установки фурнитуры;

- торцевание и сверление элементов коробок;

- сборка полотен и коробок;

- упаковка изделий в специальную термоусадочную пленку.

Модели станков для изготовления дверей из дерева

Рекомендуем обратить внимание на следующие модификации оборудования для производства межкомнатных дверей:

Читайте также: